Wszystko, co musisz wiedzieć o tokarkach

Bez tokarki toczenie, ostrzenie, wyrównywanie powierzchni części nie może być wykonane niezwykle dokładnie. Praca ręczna zajmie kilka razy więcej czasu.

Co to jest?

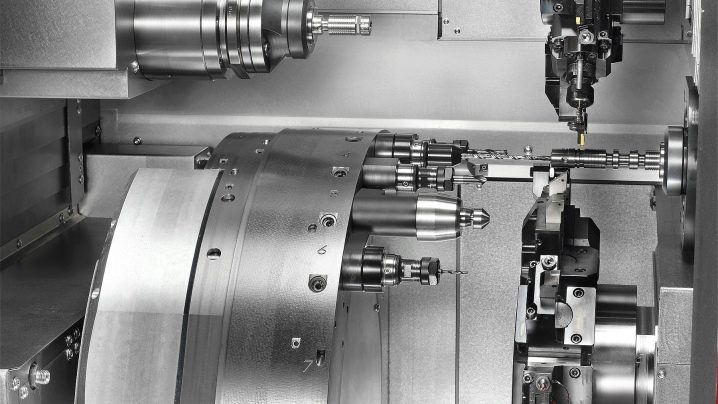

Tokarka pracuje z drewnem, materiałami kompozytowymi oraz metalami i ich stopami. Ta maszyna wykonuje niskoprądowe i wysoce precyzyjne toczenie części kulistych, cylindrycznych, stożkowych i innych. Tokarka nacina gwinty zewnętrzne i wewnętrzne kilka razy szybciej niż mistrz zrobiłby to ręczną wykrojnikiem lub gwintownikiem, odcina i zaokrągla końce części, wierci i pogłębia elementy do produktów oraz opracowuje otwory technologiczne.

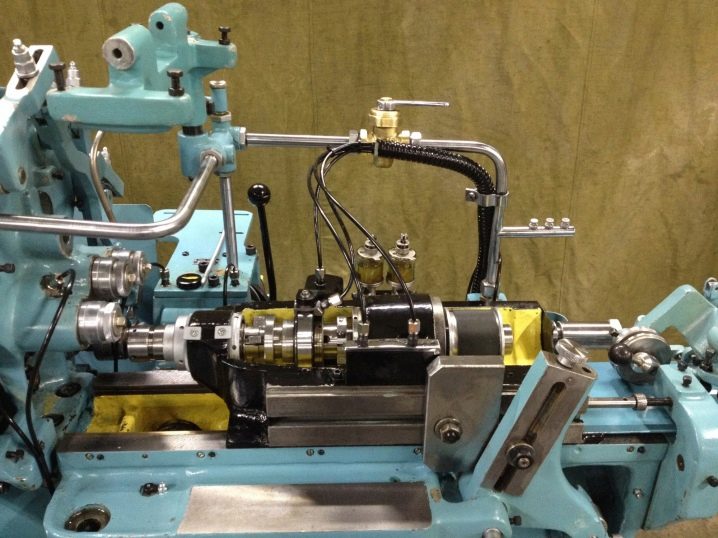

Maszyna składa się z następujących elementów: łoża, napędu z wrzecionem (jednostka funkcjonalna obejmuje również przednie i tylne głowice wrzeciona), wspornika, skrzyni biegów, skrzyni biegów (jeśli urządzenie jest z napędem pośrednim), elektromechanicznego lub elektroniczne urządzenie sterujące (wykorzystywany jest jeden lub więcej obwodów sterujących opartych na konstrukcji jednopłytkowej lub kasetowo-modułowej), pilot zdalnego sterowania z przyciskami i przełącznikami. Moduł CNC przenosi produkcję części na strumień, redukując czynnik ludzki do minimum.

Historia pojawienia się

Próby stworzenia prymitywnych obrabiarek sięgają czasów starożytnych. Jeszcze do niedawna, nacechowanego masową industrializacją – najpierw w krajach zachodnich, a potem w ZSRR – obrabiarki były dość prymitywne. Nie nadają się do produkcji na dużą skalę. Próby stworzenia maszyny do ostrzenia mieczy i sztyletów nie zakończyły się niepowodzeniem: już w IV wieku p.n.e. NS. Chińczycy używali urządzeń, które dawały stosunkowo proste ostrze.

Podpora mechaniczna jako skuteczniejszy sposób sterowania maszyną pojawiła się dopiero na początku XVIII wieku. Maszyna z tamtych czasów posiadała uchwyt na nóż tnący, który poruszając się ręcznie ściśle przylegał do obrabianego przedmiotu. Gwintowanie gwintów śrubowych i śrubowych było uważane za zaawansowaną umiejętność.

Urządzenia zmechanizowane zaczęły być szeroko stosowane dopiero na początku XX wieku. Silnik elektryczny wyeliminował potrzebę stosowania trakcji konnej i paliwa palnego w takich maszynach.

W czasach sowieckich rozpowszechniły się tokarki z grupy 16K20, a także urządzenia 1K62.

Maszyny radzieckie to potężne i niezawodne, trwałe urządzenia, które przy odpowiedniej pielęgnacji i wymianie materiałów eksploatacyjnych mogą przetrwać do 150 lat (z zastrzeżeniem zasad działania).

Wyświetlenia

Tokarki osiągnęły pewną różnorodność gatunkową: obróbka drewna i kamienia, obróbka metali, tokarki do szkła i kompozytów itp. Osobną odmianą są żłobienie ozdobne, które pozwalają np. na uzyskanie klamek drzwiowych o okrągłym kształcie.

Poniższa lista przedstawia konkretne typy maszyn.

Tokarka śrubowa jest przeznaczona do obróbki metali żelaznych i nieżelaznych. Szlifuje części stożkowe, tnie gwinty metryczne, calowe, modularne i skokowe - i jest przeznaczona do produkcji małoseryjnej. Jednostka 16K20 jest właśnie taka.Tokarki śrubowe posiadają trzy klasy dokładności: P - podwyższona, H - normalna, B - wysoka, A - ultrawysoka, C - obróbka ultraprecyzyjna.

W przypadku produktów tokarskich i karuzelowych oś obrotu znajduje się pionowo. Ta maszyna wycina części cylindryczne i stożkowe, przycina krawędzie końcowe i rowkowe. Dzięki modernizacji możliwe jest szlifowanie kształtowanych powierzchni według źródła kopii oraz cięcie i szlifowanie prostych wyrobów.

Mechanizm przedni (lobotocar) jest pokazany podczas obracania części o dużej średnicy i skróconych - szlifuje je z przodu. Nadaje się do przerabiania skróconych elementów o krótkiej długości i wadze powyżej tony. Jeśli obciążenie napędu zostanie zwiększone, a odciążenie części jest znacznie skomplikowane, to tokarki czołowe zostaną zastąpione maszynami tokarsko-wiercącymi.

Tokarka rewolwerowa ostrzy części z kalibrowanego pręta, otworów, wierteł, pogłębiaczy, rozwija toczenie dla kształtowanych elementów, nacina gwinty od zewnątrz i od wewnątrz. Wyposażony jest w kopiarkę i moduł CNC.

Maszyna z przesuwną głowicą szlifuje elementy z prętów zimnowalcowanych, stali profilowanej oraz drutu. Na dużą skalę pracuje z metalami żelaznymi i nieżelaznymi, może być wyposażona w dwa lub więcej wrzecion.

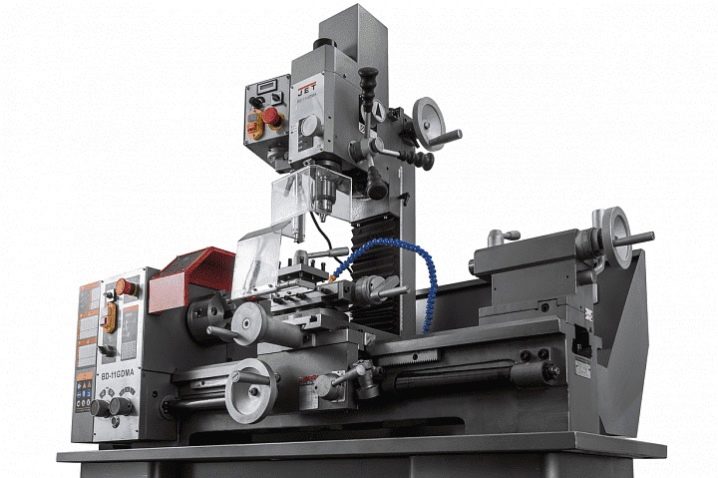

Tokarko-frezarka wyposażona jest w automatyczny zmieniacz frezów. Łączy proste operacje frezowania i toczenia w szerokim zakresie zastosowań.

Klasa dokładności

Maszyny o wysokiej precyzji są przeznaczone do obróbki wykańczającej, a maszyny niskoprądowe do obróbki zgrubnej. Pierwotnie nazwane zespoły, zgodnie ze schematem kinematycznym, wyposażone są w frezy, które wykonują rowki w dowolnej kolejności, a niskoprądowe wykonują tylko wstępne cięcie i szlifowanie powierzchni, umożliwiając np. wykonanie kulistego lub jajowatego część z kostki.

Według wagi

Przenośne maszyny małej mocy ważą nie więcej niż kilka kilogramów. Łatwy transport i transport do innego warsztatu. Masywne maszyny - urządzenia stojące: jest osobny stół lub stojak, dla którego wygodnie jest pracować. Waga produktu - od kilkudziesięciu kilogramów do ton.

Według stopnia automatyzacji

Częściowo zautomatyzowane maszyny mają tylko funkcję wyłączenia ochronnego - z powodu przegrzania silnika i skrzyni biegów. W pełni zautomatyzowane wyposażone są, oprócz modułu sterowania numerycznego (CNC), w blokadę bezpieczeństwa dla wizjera, np. w przypadku braku oświetlenia w warsztacie i niebezpiecznej bliskości rąk brygadzisty do obszaru roboczego.

Dzięki elastyczności systemu produkcyjnego

Na przykład, jeśli maszyna „wie”, jak szlifować części cylindryczne i stożkowe, ale „nie jest w stanie wykonać części kulistych”, taka maszyna nie jest do końca elastyczna pod względem zmiany przeznaczenia produkcji - bez zakupu w pełni funkcjonalnej jednostki.

Większość nowoczesnych obrabiarek ostrzy części i przedmioty o dowolnym kształcie, wykonuje uproszczone cięcie artystyczne i toczenie.

Ta konwersja nie ogranicza się do działań pokojowych. Tak więc przedsiębiorstwa stoczniowe Leningradu i Moskwy, które przed Wielką Wojną Ojczyźnianą produkowały części do statków parowych i lodołamaczy, zaczęły produkować czołgi T-34. Wynika to z faktu, że części do silników paliwowych były stosowane zarówno na okrętach wojskowych, jak i w czołgach.

Przez specjalny cel

Tokarkę, niezależnie od jej klasyfikacji, można dostosować do konkretnej produkcji. Na przykład zespół, który wykonuje duplikaty kluczy, jest wyposażony w specjalne frezy do typowych rozmiarów i wykonywania wgłębień na kod, które tworzą kod kanału klucza. Aby duplikat dokładnie skopiował kod oryginalnego klucza, tokarz umieszcza ten klucz w obszarze roboczym - i ustawia obcinaki pod szczelinami kodu. Następnie kreator wstawia nowy blank zamiast oryginalnego klucza - i szlifuje na nim ten sam kod.

Oczywiście napęd wrzeciona jest w stanie nie tylko dorabiać klucze, ale także np. szlifować widelce ze stali nierdzewnej spożywczej - wystarczy zmienić na nim narzędzia tnące, za pomocą których powstają sztućce .

Szlifierka widełkowa, która wytwarza duplikaty kluczy, prawdopodobnie nie będzie szlifować, na przykład części zamienne do gaźnika samochodowego, takie jak zawory.

Wymaga to głębszego ponownego wyposażenia jednostki.

Poprzez wszechstronność lub zawężenie ostrości

Typowy przykład: maszyna do ostrzenia igieł, noży, ostrzenia żyletek i skalpeli wielokrotnego użytku nie jest przeznaczona do szlifowania klamek drewnianych i kompozytowych do drzwi, zamków i okuć antywłamaniowych do okien plastikowych. Maszyna używana do produkcji kół zębatych poradzi sobie również z toczeniem części do wewnętrznych i nadgarstkowych zegarów mechanicznych, metronomów i timerów, ale nie będzie na niej możliwości wytworzenia części zamiennych do gaźnikowych silników samochodów. Wszystkie powyższe przykłady dotyczą maszyn wysoce kierunkowych.

Uniwersalne maszyny charakteryzują się dużą mocą, płynną regulacją prędkości i mogą być stosowane z równym powodzeniem zarówno do ostrzenia wierteł, ostrzenia skalpeli medycznych, jak i do toczenia części przekładni i mechanizmów zegarowych. Droższe modele są wyposażone jednocześnie w kilka wrzecion, z których każdy ma własny sprzęt. Takie podejście ma zastosowanie do uniwersalnych rzemieślników, którzy w przypadku kryzysu związanego z niektórymi rodzajami produktów są przeprojektowywani na przedmioty i części zupełnie innego rodzaju, na które obecnie istnieje większe zapotrzebowanie.

Najlepsi producenci i modele

Spośród obrabiarek z czasów ZSRR warto wspomnieć o serii 16K. Model 16K20 służy do podstawowego toczenia, niezależnie od złożoności toczonych części. Spośród bardziej nowoczesnych - na rok 2021 - prezentowane są następujące modele.

-

Agregat do wkręcania śrub DMTG CDS6250B / 1000 - moc pobierana z sieci wynosi 7,5 kilowata, zasilanie pochodzi z napięcia międzyfazowego 380 woltów, waga 2170 kg. Przeznaczony do obróbki części stalowych, żeliwnych i z metali nieżelaznych. Obrót - 2500 na minutę.

- Jednostka uniwersalna DMTG CDS6250B / 1500 do prac tokarskich i śrubowych pracuje z częstotliwością 2240 obrotów, waga - 2310 kg, pozostałe parametry są takie same.

- Uniwersalna maszyna CDS6250B / 2000 - najbliższy analog 16K20. Jest poszukiwany w większości fabryk obróbki metali oraz w serwisie samochodowym, pracuje z metalami żelaznymi.

- JET BD-11GDMA - urządzenia tokarskie i frezarskie. Obrót - 2000, działa z prostej jednofazowej sieci 220 V, waży tylko ćwierć tony.

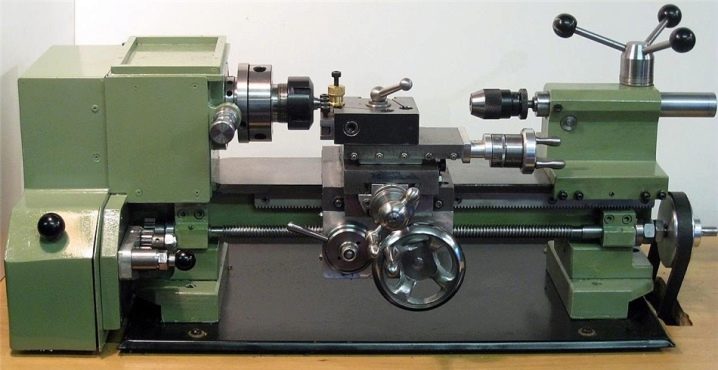

- Model WM180V - 2500 obr/min, 600 W, waga - 60 kg. Przeznaczony dla początkujących, pracuje z metalami nieżelaznymi, kompozytami i tworzywami sztucznymi. Nadaje się do pracy w domu lub w szkole na lekcjach pracy.

Użytkownicy wybierają urządzenie, które może rozwiązać większość najbardziej wymagających zadań zgodnie z dostępnym budżetem.

Komponenty i części zamienne

Przed serwisowaniem i naprawą maszyny nie jest zbyteczne zapoznanie się z listą głównych komponentów, które należy wymienić, ponieważ ich zasoby się wyczerpią.

Na łożu zamocowany jest napęd - połączony jest z nim silnik z wrzecionem, wrzeciennik i konik. Wrzeciono umożliwia mocowanie frezów (wiertła, frezu, noży płaskich) ustawionych pod żądanym kątem.

Maszyna w pełni debugowana, ze szczególnie mocnymi i twardymi nożami, z regularnym, systematycznym smarowaniem, tnie stal cienkimi płytkami - tak jak nóż kuchenny tnie zamrożone masło.

W komplecie z napędem, zestaw montażowy do początkowej instalacji maszyny zawiera wspornik, fartuch, przełączniki prędkości i posuwu, a także panel sterowania. W pełni funkcjonalne automaty wyposażone są również w „mózg” – jednostkę CNC. Wszystkie powyższe węzły są przymocowane do ramy urządzenia. Przewodniki (tzw.suwak) pozwalają na przesuwanie przedmiotu obrabianego ściśle w określonych rzutach, nie pozwalając mu na arbitralne odchylenia, co natychmiast doprowadziłoby do uszkodzenia całego przedmiotu. Uchwyt narzędziowy (uchwyt wrzeciona) niezawodnie utrzymuje frezy używane do cięcia metali i stopów zgodnie z rysunkami obrabianego przedmiotu.

Wskazówki dotyczące wyboru

Wybierając, skup się przede wszystkim na mocy, którą wytrzyma Twoje okablowanie. Przy wyborze maszyny, która zużywa więcej niż 3 kW, konieczna będzie wymiana maszyn 16-amperowych na 25-, 50- lub 100-amperowe, a także wymiana licznika o mocy szczytowej przekraczającej 3,2 kW.

Początkujący, którzy dopiero opanowali podstawy produkcji obrabiarek, przestają wybierać maszyny o mniejszej wydajności: ważne jest tutaj, aby urządzenie, w które zainwestowano kilkadziesiąt tysięcy rubli, zostało zakupione nie tylko w celach hobbystycznych , ale najlepiej by się opłaciło, przyniosłoby dochód kilkakrotnie wyższy w pozycji wydatkowej.

Jeśli jesteś zajęty precyzyjną obróbką przedmiotów, będziesz potrzebować znacznie bardziej zaradnego, choć nie zawsze dość wydajnego urządzenia.

Maszyna ważąca ponad tonę może wymagać wzmocnionego fundamentu w pomieszczeniu, w którym jest zainstalowana. Zwykła drewniana podłoga ważąca dwie lub więcej ton zawali się w kilka tygodni lub miesięcy po rozpoczęciu pracy.

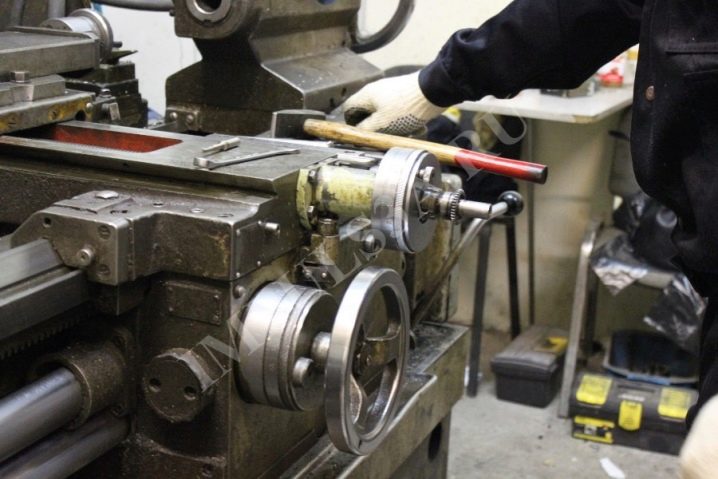

Cechy pracy

Moment obrotowy z silnika przenoszony jest przez skrzynię biegów, na której przełączane są prędkości, na wrzeciono, az niego za pomocą wrzeciennika na frez. Ruchy noża są kontrolowane przez prowadnice, które ładują obrabiany przedmiot do obracania w obszar roboczy.

Maszyna do cięcia metalu, drewna i tarcicy, kompozytu i szkła, według klasyfikacji i jej konstrukcji, jest urządzeniem o stosunkowo precyzyjnej mechanice. Podczas pracy nie powinien niepotrzebnie wibrować, stukać, drgać z boku na bok - pogorszyłoby to dziesięciokrotnie jakość obrabianych części. Napęd i wrzeciono, na którym zamocowane są frezy, idealnie pracują dobrze, niewspółosiowość silnika i skrzyni biegów jest praktycznie wykluczona. Najlepiej byłoby, gdyby noże zawsze były ostre.

Jeżeli pomimo użyteczności i funkcjonalności maszyny jakość cięcia pozostaje słaba i jest niedokładna, należy naostrzyć, wyprostować i w razie potrzeby wymienić frez na nowy.

Niuanse naprawy

Awarie tokarki mogą obejmować:

-

korpus ma pęknięcia, wióry, zdzieranie połączeń gwintowych, nierówność i naruszenie geometrii;

-

wały zużywają się z czasem, ich centrowanie jest zaburzone;

-

kołnierze mogą nie pasować do siebie ciasno, a także wykazywać pęknięcia i wykruszenia w otworach punktów mocowania elementów;

-

koła zębate wyróżniają się zużyciem zębów i obecnością „jajka”, z którego pojawia się promieniowe bicie elementu przekładni;

-

śruby pociągowe i sworznie mają zużycie gwintu i ścieńczenie sąsiednich powierzchni.

Rutynowe naprawy są przeprowadzane w przypadku zużycia elementów z powierzchniami trącymi. Jest to wymiana łożysk i szczotek silników, czyszczenie i smarowanie zespołów i mechanizmów trących. Major - głównie wymiana wałów i kół zębatych, naprawa uszkodzeń ramy lub wymiana jej wadliwych elementów.

Komentarz został wysłany pomyślnie.