Cechy podtrzymki do tokarki i jej montażu

Informacje o cechach podtrzymki do tokarki i jej instalacji będą bardzo interesujące dla każdego, kto tworzy małą tokarkę. Ta technika działa na metalu i drewnie. Po ustaleniu, co to jest, jakie są wymagania GOST i subtelności urządzenia, konieczne będzie również zbadanie cech ruchomych i stałych lunet.

Co to jest?

Obrabiarki pełnią wiele przydatnych funkcji i są prawdziwym szkieletem całego współczesnego świata, znacznie ważniejszym niż instytucje polityczne, systemy płatnicze i wyznania religijne. Jednak nawet te urządzenia „w czystej postaci” rzadko mogą pełnić swoją funkcję najskuteczniej i przy minimalnych kosztach pracy. Bardzo ważną rolę odgrywa „wiązanie zewnętrzne”, obecność różnych akcesoriów. Od nich zależy nawet bezpieczeństwo i wygoda w pracy.

W przypadku tokarki, a co ważniejsze w przypadku tokarki zarówno do metalu, jak i drewna, za bardzo istotne funkcje odpowiada stały opór. Przede wszystkim działa jako wsparcie pomocnicze. Bez stałej podpórki znacznie trudniej byłoby obrabiać ciężkie, nieporęczne części. Z niektórymi z nich nie dałoby się pracować. Kolejnym ważnym punktem jest eliminacja ugięcia.

Duże detale można giąć pod własnym obciążeniem. Tylko dodatkowe punkty mocowania umożliwiają poprawną pracę, bez błędów i odchyleń. Standardowo resztki wyposażone są w specjalne rolki, które zapewniają, że spełniają swoje funkcje w produkcji. Stały odpoczynek jest szczególnie istotny, jeśli długość części jest 10 lub więcej razy większa niż jej szerokość. Wtedy żadna naturalna wytrzymałość i sztywność konstrukcji sama w sobie nie wystarczy, aby zapobiec ugięciom.

Przegląd gatunków

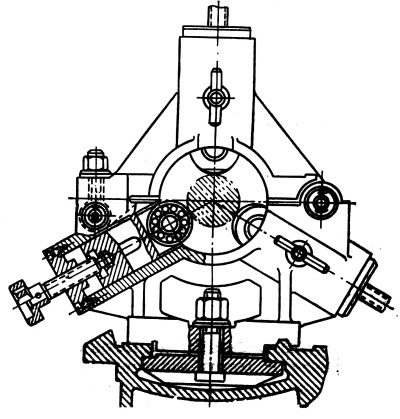

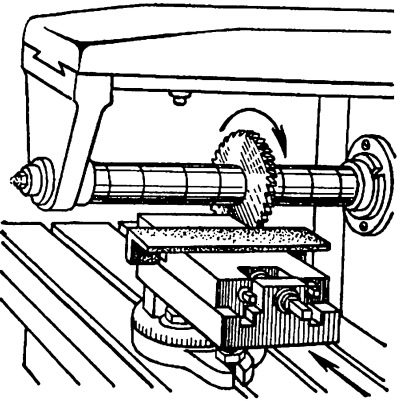

Oczywiste jest, że tak ważne oprzyrządowanie produkcyjne nie mogło zostać zignorowane przez twórców standardów jakości. Co więcej, jednocześnie opracowano 2 różne standardy państwowe. Oba zostały przyjęte w 1975 roku. GOST 21190 odnosi się do podpórek rolkowych. GOST 21189 opisuje pryzmatyczne lunety.

Tak czy inaczej, obie te opcje urządzenia są umieszczane na automatycznych tokarkach rewolwerowych (oficjalna nazwa tokarki).

Statyczny

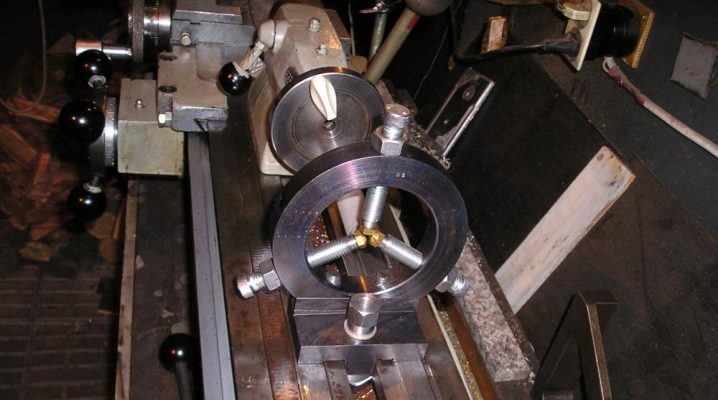

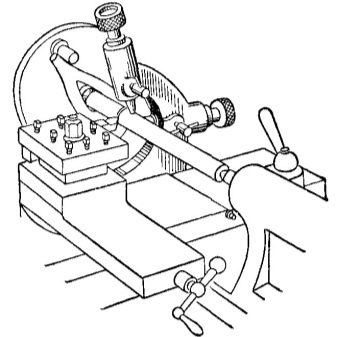

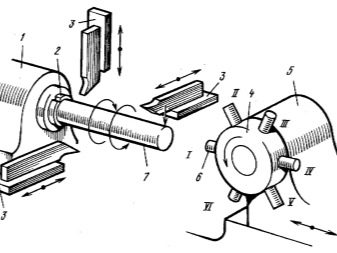

Z praktycznego punktu widzenia ważniejszy jest jednak ich inny podział – na typy mobilne i stacjonarne. Bardzo korzystne może być zastosowanie stałego odpoczynku. Zapewnia wyjątkową precyzję manipulacji. Taki sprzęt tłumi wszelkie drgania, które pojawiają się podczas normalnej pracy maszyny. Połączenie z łóżkiem odbywa się za pomocą płaskiej płyty. Samo łączenie części odbywa się na śrubach.

Przeważnie jednostka stacjonarna jest wyposażona w 3 rolki (lub 3 krzywki). Jeden służy jako górny przystanek. Pozostała para służy jako boczne zapięcia. To połączenie jest bardzo wydajne i niezawodne. Nie rozluźnia się nawet pod imponującym obciążeniem mechanicznym.

W skład oprócz bazy wchodzą:

-

rygiel na zawiasach;

-

śruba mocująca;

-

pasek zaciskowy;

-

mechanizmy kontroli śrub;

-

zawias;

-

specjalna nakrętka;

-

pokrywa na zawiasach;

-

specjalne głowice.

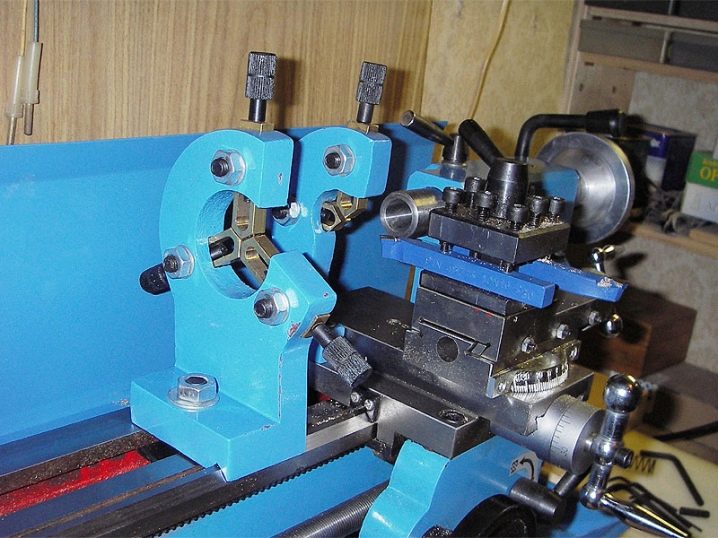

Ruchomy

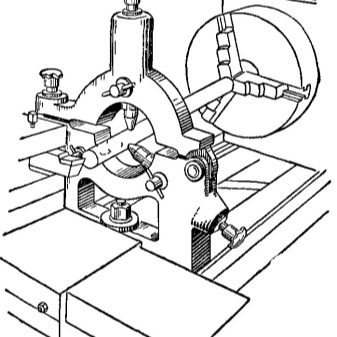

Odpoczynek mobilny to także szczególny powód. Powstają w nim specjalne kanały mocujące. Taka jednostka jest wykonana w jednym kawałku. Dość pełny obraz jej formy daje porównanie ze znakiem zapytania. W wersji ruchomej zwykle występują dwie krzywki podporowe - górna i boczna; zamiast trzeciej podpory używany jest sam nóż.

Warto wziąć pod uwagę inne kryteria, według których lunety mogą się różnić. Zasadniczo takie urządzenia są odlewane z żeliwa.

Jego zastosowanie pozwala wykluczyć deformację kruchego i niestabilnego mechanicznie przedmiotu obrabianego. Na krzywki nakładana jest powłoka ochronna, a jej dobór dokonywany jest indywidualnie przez producentów. Krzywki są wykonane z węglika, aby uniknąć przedwczesnego zużycia.

Wraz z krzywką można zastosować wspomniany już system blokowania rolek. Krzywki pozwalają na bardziej efektywną kontrolę położenia przedmiotu obrabianego w procesie. Ale rolki ułatwiają przesuwanie (przesuwanie). Wszystko zależy od priorytetów kupującego. Dodatkowo musisz zwrócić uwagę na:

-

przeznaczenie (toczenie, szlifowanie metali, produkcja łożysk);

-

liczba elementów mocujących (czasami nie ma 2 lub 3, ale więcej, co zwiększa niezawodność mocowania, ale także komplikuje projekt);

-

sposób regulacji zacisków (metoda ręczna lub specjalne urządzenie hydrauliczne);

-

wewnętrzna średnica;

-

wymiary przedmiotu obrabianego.

Ruchoma podtrzymka jest przymocowana do karetki podporowej. Stosuje się, gdy konieczne jest wykonanie rowków na krzywkach. Ta maszyna nadaje się również do szczególnie czystego toczenia. Regulując krzywki, możesz następnie dołączyć części o różnych wymiarach. Ich graniczna sekcja czasami dochodzi do 25 cm.

Podpory ruchome są uważane za odpowiednie do szczególnie precyzyjnej manipulacji. Ich atuty to również:

-

rozszerzenie funkcjonalności maszyny;

-

zmniejszenie liczby wadliwych części;

-

łatwość instalacji i ustawienie wymaganych parametrów;

-

wzrósł w porównaniu ze stacjonarnymi analogami stopień bezpieczeństwa.

Należy zauważyć, że wszelkie podtrzymki stałe zmniejszają wydajność toczenia. Sporo czasu zostanie zmarnowane na ich naprawianie, przestawianie i dostosowywanie.

Czasami trzeba wielokrotnie sprawdzać dokładność fiksacji. Konieczna jest nawet wstępna obróbka przedmiotu, aby nie powodował problemów w punkcie mocowania. Koszty zakupu i korzystania z podpórki zależą od wielu okoliczności i nie można ich oszacować bez ich uwzględnienia.

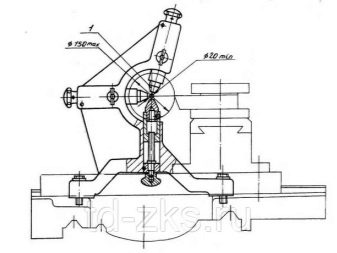

Oprócz fabrycznych lunet można również użyć samodzielnie wykonanych lunet. Potrzeba tego wynika z wysokich kosztów markowych modeli. Do każdej tokarki należy indywidualnie stworzyć zarówno fabrykę, jak i podpórkę domową. Podstawą będzie kołnierz, który zwykle służy do łączenia rur. Krzywki zastąpiono kołkami (3 sztuki), których gwint wynosi 14 mm, a długość 150 mm.

Szpilki są umieszczone tak, aby uzyskać literę T. Końcówka doczołowa może być wykonana przez tokarza na podstawie 3 spiczastych czapek z brązu. Przekrój gwintu wewnętrznego w tym przypadku wynosi 14 mm. Specjalny mechanizm złożony z 3 nakrętek pomaga regulować i mocować krzywki. Każdy taki mechanizm musi być oddzielny dla każdej krzywki.

Podkładka mocująca na łóżeczku jest tak utworzona, aby mogła poruszać się po prowadnicy. Przewiduje się również możliwość naprawienia go w pewnym momencie. Za optymalny przedmiot podszewki uważa się narożnik, którego warstwa stali ma co najmniej 1 cm, a rozmiar półek wynosi 10 cm Długość bloków narożnych dobierana jest na szerokość ramy prowadnice, co zapewnia przyczepność części prowadzących. Do bloków krzywkowych przykręca się nakrętkę, a te elementy są wkręcane przez grawer w inne nakrętki, które są wcześniej spawane (będą służyć jako zaciski).

Jak zainstalować i skonfigurować?

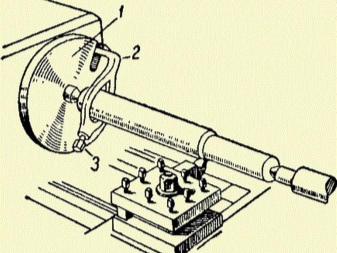

Te manipulacje wpływają na skuteczność kolejnych działań niemal bardziej niż cechy samej lunety. Dlatego do takiej pracy należy podchodzić z całą odpowiedzialnością. Najczęściej resztę aparatu umieszcza się w wymaganym miejscu za pomocą śruby.Ważne jest, aby to zrobić przed umieszczeniem przedmiotu obrabianego na środku. Ewentualne ograniczniki - zarówno krzywkowe, jak i rolkowe - muszą być wkręcone do oporu w podstawę.

Ruchomą część podtrzymki należy następnie złożyć do tyłu. Pomoże w tym specjalny zawias. Po wykonaniu takiej manipulacji część jest mocowana na maszynie. Następnie należy ustalić jego przekrój w miejscu zbliżającego się kontaktu z podtrzymką. Następnie pokrywa jest zamknięta.

Aby nie otwierał się samowolnie, dociskany jest do podstawy specjalnie przygotowaną śrubą. Kolejnym krokiem jest przedłużenie krzywki lub regulacja rolki. To na tym etapie dopasowywana jest średnica szczeliny i przekrój przedmiotu obrabianego. Normalnie odsłonięte części krzywki opierają się o część.

Konieczne jest sprawdzenie, czy podczas przewijania obraca się jednostajnie.

Istnieje możliwość odsłonięcia pozostałej części na tokarce:

-

zastosowanie dopasowanego przedmiotu o precyzyjnie określonych parametrach;

-

przy użyciu stalowego drewna okrągłego;

-

z wykorzystaniem części zębatkowej, do której montowany jest mikrometr.

Pierwszy sposób oznacza konieczność drobiazgowego mocowania konstrukcji w centrach obróbczych. Ważna jest również zwiększona dokładność okręgu, szczególnie tam, gdzie będzie kontakt z podtrzymką. Oznacza to konieczność wczesnej przerwy. Precyzyjne mierniki są potrzebne, jeśli osiowanie odbywa się na obrobionych półfabrykatach, zanim takie części będą dostępne dla techników. W codziennej praktyce produkcyjnej nie zawsze zaleca się taką regulację ograniczników. Dlatego stworzono alternatywny sposób rozwiązania problemu – wykorzystanie stalowego drewna okrągłego. W takim przypadku sprawdzają, jak dobrze się obraca. Skręt powinien być swobodny. Wszelkie niepotrzebne obciążenia i wibracje podczas pracy powinny być całkowicie nieobecne.

Podpórkę można stosować tylko wtedy, gdy obrabiany przedmiot ma idealną charakterystykę geometryczną. Niedozwolona jest obróbka półfabrykatów o nieodwracalnie zniekształconych parametrach. Przede wszystkim dolne krzywki są wprowadzane pod część. Miernik określa odległość na całej długości. Odległości powinny być możliwie jednolite.

Jeśli podtrzymka jest umieszczona nie do obróbki zgrubnej, ale do obróbki końcowej, instalacja przebiega następująco:

-

określić wymagany punkt na części;

-

zmierzyć żądaną sekcję;

-

zamocuj trzpień w wrzecienniku;

-

eksponuj urządzenie dokładnie wzdłuż niego;

-

zdejmując trzpień, zamiast niego umieść niezbędną część;

-

podtrzymka jest umieszczona w taki sam sposób jak poprzednio, pamiętając o jej ścisłej równoległości w stosunku do miejsca, w którym została ustawiona zgodnie z trzpieniem.

Komentarz został wysłany pomyślnie.