Cechy zacisków tokarskich

Cechy prowadnic tokarskich powinien przestudiować każdy, kto zdecyduje się na pracę na takim sprzęcie. Oprócz przeznaczenia zacisku warto dowiedzieć się, kto go stworzył. Ważne jest również, aby dowiedzieć się, z jakich części się składa. Dodatkowo będziesz musiał mieć do czynienia z suwmiarkami poprzecznymi i wzdłużnymi, z typami pionowymi i innymi.

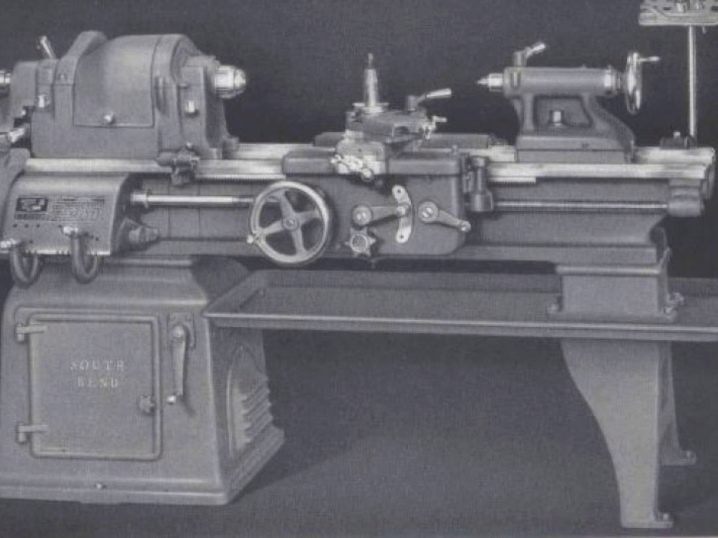

Historia stworzenia

Rozwój inżynierii mechanicznej był przez długi czas ograniczany nie tylko brakiem silnika mechanicznego. Wybitnym sukcesem było pojawienie się maszyny do cięcia metalu z podporą lub inaczej – uchwytem narzędziowym. To jego wynalazek stanowił podstawę wszystkich sukcesów toczenia w XIX-XX wieku, znacznie obniżył koszty technologii i uprościł z nią pracę.

Wcześniej, od czasów starożytnych, tokarki niewiele się zmieniły, a operator zawsze trzymał frez.

W XVIII wieku pojawiły się wczesne kserokopiarki z suwmiarką. Ale to był unikalny sprzęt, który istniał w jednym egzemplarzu. Taki sprzęt mogli nabyć tylko osoby szczególnie zamożne. Jako pierwszy stworzył praktyczną suwmiarkę, mającą zastosowanie w masowym sprzęcie przemysłowym, mechanik z Wielkiej Brytanii Henry Maudsley. Ta nazwa zasługuje na nie mniejszy szacunek niż Watt czy Fulton. Maudsley znacznie ulepszył wcześniejsze opracowanie tego samego rodzaju, które zostało umieszczone na tokarce w 1785 roku.

Suwmiarka krzyżowa pojawiła się w połowie lat 90. XVIII wieku. Celem wynalazku było zwiększenie liczby wytwarzanych części, gdyż tradycyjna technika ręczna osiągnęła szczyt swojego rozwoju. Bardziej zaawansowany projekt został zaprezentowany przez Maudsleya w 1798 roku. Umożliwiło to już wytwarzanie śrub o znacznej długości; ważną cechą był bezruch obrabianego przedmiotu, w stosunku do którego poruszał się sam zacisk. G. Maudsleya nie można uznać za jedynego twórcę posiadacza, ale to jego rozwój okazał się najbardziej aktualny.

W 1800 roku wprowadził jeszcze bardziej zaawansowaną maszynę. Teraz stało się możliwe formowanie gwintów o nieosiągalnej wcześniej jakości i precyzji. Koncepcja maszyny suwakowej okazała się na tyle wydajna, że została podjęta przez innych wynalazców. Przez kilkadziesiąt lat używali go do tworzenia wielu rodzajów maszyn, które do dziś znajdują się w wielu gałęziach przemysłu. Tak więc pozornie skromny posiadacz znalazł się u początków całego nowoczesnego przemysłu.

Zasada działania

Ta zasada polega właśnie na precyzyjnym ruchu stałego urządzenia tnącego lub innej jednostki używanej do obróbki. W niektórych przypadkach obrabiany przedmiot jest również zamocowany. Głównym impulsem jest moment obrotowy. Jest pobierany ze śruby pociągowej, jeśli konieczne jest wykonanie rowków lub podawanie w płaszczyźnie podłużnej.

Podając narzędzie tnące, energia pobierana jest ze specjalnego wału.

Czasami używany jest napęd ręczny. Jest używany, gdy zarówno wał, jak i śruba są niepraktyczne w użyciu. Mowa o takich operacjach jak:

- fazowanie;

- okładzina;

- obróbka wiercenia;

- wycinanie przygotowywanej części z większego przedmiotu obrabianego.

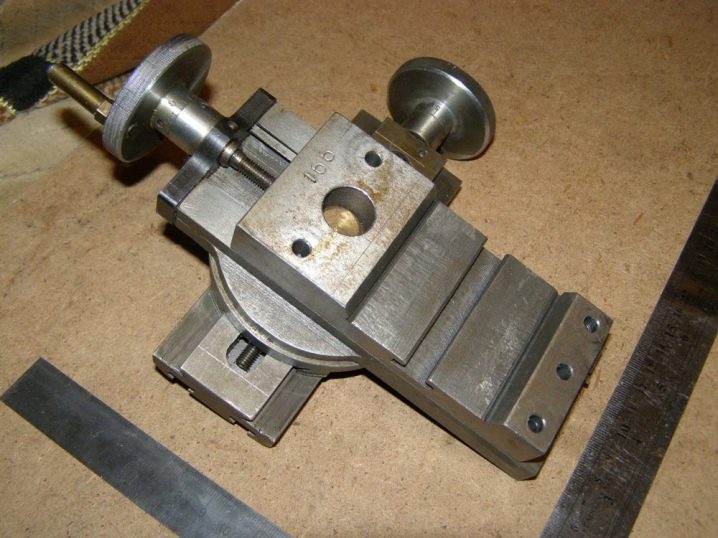

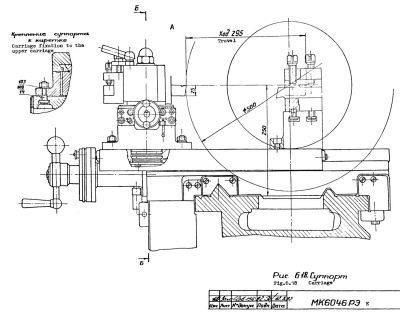

Urządzenie i cel

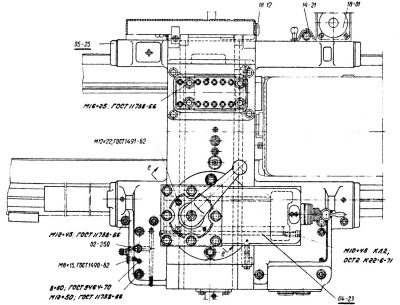

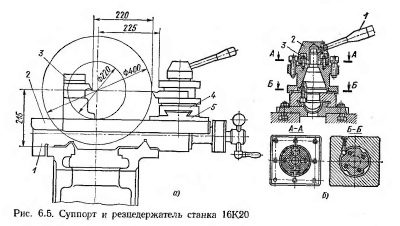

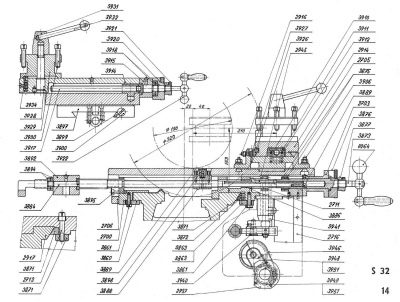

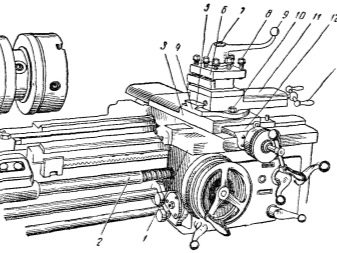

Rola podpory tokarki wynika już z jej nazwy, która dosłownie tłumaczy się z łaciny jako „podpora”. Takie urządzenie koordynuje działanie zespołu tnącego. Dzięki niemu pasza odbywa się w ściśle określonej ilości, w określonych tolerancjach. Typowy zacisk składa się z różnych typów części:

- sanki (umieszczone w dolnej części podłużnicy i odsłonięte w płaszczyźnie poprzecznej przy uchwytach poprzecznych);

- płytkę, która zapewnia sworzeń, na którym montowany jest górny typ narzędzia;

- fartuch maszyny.

W wersji podłużnej suwak służy jako podpora i pole ruchu dla wszystkich pozostałych mechanizmów. Wewnątrz fartucha znajdują się urządzenia umożliwiające przekazanie impulsu mechanicznego. Podczas pracy cały zespół się porusza. Typ poprzeczny zakłada pozyskiwanie energii mechanicznej ze śruby wózka (choć możliwa jest również obsługa ręczna).

Urządzenie z góry określa przebieg obróconej płyty.

Wspornik pionowy porusza się po prowadnicach zainstalowanych na belce poprzecznej. Projektanci przewidzieli możliwość jego upadku. To niebezpieczeństwo jest wyeliminowane dzięki deskom. Ułatwienie ruchu uzyskuje się dzięki ogranicznikowi z poprzecznymi rolkami, na których umieszczone są dodatkowe sprężyny. Ruch poziomy odbywa się dzięki śrubie pociągowej i specjalnej nakrętce; zazwyczaj podpory pionowe mogą być również rozmieszczone w stosunku do wózka.

Czym oni są?

Niektóre rodzaje zacisków zostały już powiedziane, ale nie warto się nad tym rozwodzić. Ważny jest sposób, w jaki pracujesz. Aparatura mechaniczna i zautomatyzowana doskonale nadaje się do wyposażenia obrabiarek przemysłowych. Uchwyt ręczny stosowany jest głównie w warsztatach osobistych, gdzie praca nie wiąże się z dużym wysiłkiem przy obsłudze sprzętu.

Zespół suwmiarki wzdłużnej zwykle otrzymuje impuls z krzywki tarczowej za pomocą dźwigni. Wykorzystuje również parę zębatki i zębnika oraz tuleję regulacyjną.

Wał korbowy jest osadzony w łożyskach ślizgowych. Wspornik poprzeczny może być zarówno poziomy, jak i pionowy; do napędu stosowane są krzywki, które przekazują impuls poprzez zespół dźwigni z sektorami zębatymi i systemem zębatkowym. Płozy górne można znaleźć w uchwytach narzędziowych zarówno tokarek konwencjonalnych, jak i tokarek do nacinania śrub.

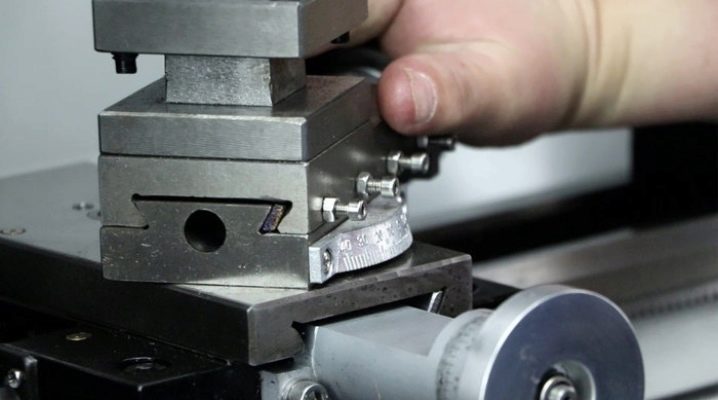

Korekty

Możliwa jest tylko normalna praca urządzenia z dużą dokładnością jego działania. W szczególności prowadnice nośne działają tylko na pewnym poziomie prześwitu. Nawet niewielkie odchylenia od tego wskaźnika są szkodliwe. Przekroczenie tej wartości powoduje utratę sztywności wiązań i wzrost błędów. Do kontroli luzu służy zacisk śrubowy i element ustalający.

Czasami siła, jaką daje węzeł mocujący, nie wystarcza. W takim przypadku istnieje ryzyko śmiertelnego odkształcenia pod działaniem obciążenia osiowego lub promieniowego. Części trące zużywają się nierównomiernie, co nie pozwala na ustawienie identycznych luzów na każdej powierzchni roboczej. Wyraźnie widać nierównomierne zużycie śrub napędowych.

Dlatego normalny ruch funkcjonalny jest utrzymywany przez wyrównanie karetki w punkcie najmniejszego zużycia.

Jeśli nie wyregulujesz zacisku, nie będziesz w stanie utrzymać równomiernego ruchu suwaka. Będą one lokalnie uchwycone i przestaną się kołysać, gdy zostanie do nich przyłożona siła z boku. Problem rozwiązuje się za pomocą klinów. Na siłę ustawiają prowadnice tak, jak powinny i usuwają nadmiar szczeliny. Te same kliny pozwolą na dociśnięcie wózka do szyn.

Bardzo ważne jest kontrolowanie luzów... Jego pojawienie się w przekładni śrubowej jest niedopuszczalne. Problem rozwiązuje się manipulując nakrętką zabezpieczającą. Przy długiej pracy tokarki uszczelki olejowe karetki nieuchronnie zapychają się, co objawia się tworzeniem się pasów błotnych podczas przesuwania się łoża. Problem rozwiązuje się poprzez umycie filcowej wyściółki i nasączenie jej olejem; przy całkowitym zużyciu, lepiej nie zawracać sobie tym głowy, ale wymienić moduł na nową jednostkę.

Komentarz został wysłany pomyślnie.