Wszystko o uchwytach tokarskich

Szybki rozwój przemysłu metalowego byłby niemożliwy bez doskonalenia obrabiarek. Decydują o szybkości, kształcie i jakości szlifowania.

Uchwyt tokarski mocno trzyma obrabiany przedmiot i zapewnia wymaganą siłę mocowania i dokładność centrowania. W tym artykule omówiono podstawowe niuanse wyboru.

Osobliwości

Ten produkt jest używany na maszynach ogólnego i specjalnego przeznaczenia do mocowania przedmiotu obrabianego do wrzeciona. Zapewnia to mocne trzymanie i dużą siłę docisku przy wysokim momencie obrotowym.

Wyświetlenia

Na współczesnym rynku prezentowana jest ogromna ilość uchwytów do tokarek: napędowe, pneumatyczne, membranowe, hydrauliczne. Wszystkie są klasyfikowane według następujących czterech kryteriów.

Dzięki konstrukcji mechanizmu zaciskowego

Zgodnie z tymi parametrami uchwyty tokarskie dzielą się na kilka typów.

-

Uchwyt prowadzący. Takie produkty są najprostsze i służą do przetwarzania centrum. Jeśli boki wymagają ostrzenia, wybierz opcje ząbkowane lub przypięte.

-

Spirala samocentrująca.

-

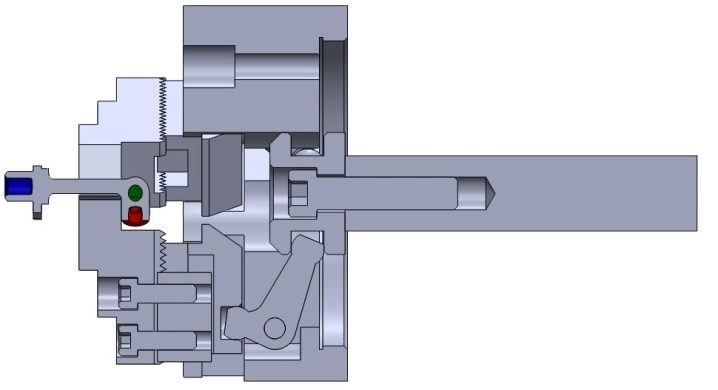

Dźwignia... Ten typ charakteryzuje się korbowodem napędzanym hydraulicznie. Produkt cieszy się zwiększonym popytem w małych branżach.

-

W kształcie klina... Przypomina dźwignię, ale ma wyższą dokładność centrowania.

-

Oprawka... Taki zespół może mocować próbki tylko w postaci prętów o małej średnicy. Pomimo ograniczonej wszechstronności jest popularny ze względu na niskie bicie promieniowe, co ma pozytywny wpływ na jakość.

-

Nudy - do podłączenia wiertarki do maszyny.

-

Uchwyt termokurczliwy... Jest stosowany na tych samych maszynach co tuleja zaciskowa, ale wymaga pasowania skurczowego.

-

Alternatywą dla tulei zaciskowej jest hydrauliczny uchwyt pneumatyczny. Uchwyty tokarskie zaciskają narzędzie pod ciśnieniem płynu roboczego, dzięki czemu do bezpiecznego uchwycenia narzędzia potrzebna jest mniejsza siła.

Przyjrzyjmy się bliżej strukturze i cechom niektórych popularnych odmian.

Oprawka

Ważną rolę odgrywa tuleja metalowa, podzielona na trzy, cztery lub sześć części. Ich liczba określa maksymalną średnicę mocowanego elementu.

Z założenia można je podzielić na dwa typy: tuleje podające i tuleje zaciskowe. Składają się z hartowanej stalowej tulei z trzema nieperforowanymi wycięciami, których końce są ściśnięte, tworząc płatek. Tuleje wyrzutnika są obciążone sprężyną i różnią się w zależności od modelu.

W miarę przesuwania się tulei zaciskowej w uchwycie rowek zwęża się, zwiększa się chwyt ustalacza i obrabianego przedmiotu.

Z tego powodu ten typ uchwytu jest często używany do dalszej obróbki już obrobionych przedmiotów. Jeśli rodzaj obrabianego przedmiotu nie pasuje do kształtu tulei, rzemieślnicy stosują wymienne wkładki.

Dźwignia

Centralnym elementem konstrukcji tego urządzenia jest dwuramienna dźwignia, która napędza uchwyty i zaciski. Każda z nich ma inną liczbę krzywek. Ta funkcja umożliwia obróbkę części o złożonej geometrii. Uchwyt na tokarkach zajmuje więcej czasu na pracę pomocniczą, co zmniejsza wydajność.Jest to jednak odpowiednie narzędzie do produkcji na zamówienie w małych fabrykach.

Ten typ maszyny można regulować za pomocą klucza (który jednocześnie przesuwa krzywki)... Pozycję każdego elementu można również regulować niezależnie.

Po zaciśnięciu przedmiotu obrabianego zwykle wybiera się produkt typu dźwigniowego do obróbki zgrubnej, ponieważ najmniejszy luz może wpłynąć na kształt przyszłej części.

Klin

Uchwyt klinowy do tokarek jest bardziej zaawansowaną wersją konstrukcji typu dźwigniowego. Do regulacji położenia zacisków służy kilka niezależnych napędów. Dzięki temu detale o złożonej geometrii można mocować i obracać w dowolnym kierunku. Między innymi:

-

możesz obrabiać produkty z małym błędem i precyzyjnymi kształtami;

-

do każdej krzywki przyłożona jest jednolita siła;

-

wysokiej jakości mocowanie przy dużych prędkościach.

Jednak złożoność konfiguracji i czas konfiguracji przed pracą znacznie się zwiększają. W wielu przypadkach uchwyty tokarskie posiadają specjalne modele mocowania przystosowane do pracy z urządzeniami CNC.

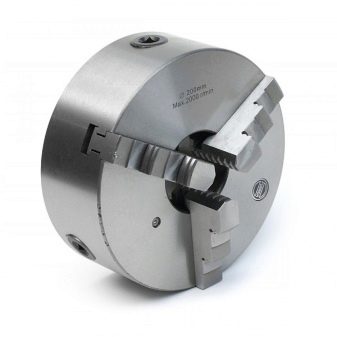

Według liczby kamer

Opisane poniżej produkty cieszą się największym zainteresowaniem.

-

Dwie kamery... Uchwyty te mają po jednej stronie dwa cylindry ze śrubą między krzywkami lub przekładnią mechaniczną. Jeśli odstęp jest przesunięty w kierunku obrabianego przedmiotu, oś środkowa również zostanie przesunięta.

-

Trzy kamery... Napędzane są za pomocą przekładni zębatej i umożliwiają szybkie mocowanie części bez czasochłonnej regulacji. Centrowanie odbywa się za pomocą stożkowych lub cylindrycznych ramion.

-

Cztery kamery... Jest mocowany za pomocą śrub i jest całkowicie autonomiczny, ich osie znajdują się w płaszczyźnie dysku. Ten typ uchwytu tokarskiego wymaga starannego centrowania.

-

Sześć kamer... Wkłady te mają niską siłę zgniatania, a siła ściskania jest równomiernie rozłożona. Istnieją dwa rodzaje krzywek: krzywki integralne i zmontowane. Nie są zbyt popularne i można je kupić tylko w przedsprzedaży.

Według typu zacisku

Szczęka uchwytu jest podzielona na krzywkę przednią i krzywkę wsteczną. Ma to niewielki lub żaden znaczący wpływ na wydajność.

To chyba najpopularniejszy projekt. Mechanizm działa poprzez przesuwanie krzywki i zacisku za pomocą dwuramiennej dźwigni.

Klasa dokładności

W sumie istnieją 4 klasy dokładności:

-

h - normalna dokładność;

-

n - zwiększony;

-

b - wysoki;

-

a - szczególnie wysoka dokładność.

W zależności od zastosowania można wybrać materiał korpusu uchwytu:

-

żeliwo ≥ sc30;

-

stal ≥ 500 MPa;

-

metale nieżelazne.

Wymiary (edytuj)

Dostępnych jest łącznie 10 standardowych rozmiarów uchwytów tokarskich: 8, 10, 12, 16, 20, 25, 31,5, 40, 50 i 63 cm.

Przegląd producentów

Na współczesnym rynku niemiecki Rohm i polerować Żubr-Biał, które mają również fabryki do produkcji sprzętu technicznego, narzędzi i obrabiarek. Chociaż są one bardzo drogie, produkcja czegokolwiek bez uchwytów obrotowych jest teraz po prostu nie do pomyślenia.

A także naboje białoruskiego producenta „Belmash” są bardzo popularne w WNP.

Co wziąć pod uwagę przy wyborze?

Niewłaściwy projekt może prowadzić do wzrostu liczby wadliwych produktów i awarii maszyn. Według GOST podczas łączenia należy wziąć pod uwagę następujące punkty.

-

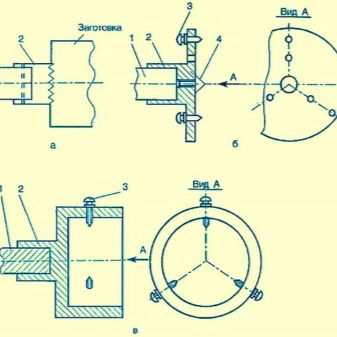

Rodzaj mocowania na wale wrzeciona. Do mocowania można użyć pasków centrujących, kołnierzy, zacisków krzywkowych i podkładek obrotowych.

-

Istnieje ograniczenie częstotliwości... Rozważ maksymalną prędkość, z jaką będzie pracował uchwyt tokarski.

-

Liczba szczęk, rodzaj szczęk (natynkowe lub kombinowane), twardość i sposób mocowania, rodzaj ruchu - wszystko to determinuje wydajność docisku i czas potrzebny na jego ponowne ustawienie.

Jak to zrobić samemu?

Zastanów się wcześniej, w jaki sposób produkt zostanie zamocowany na maszynie i, jeśli to konieczne, wykonaj lub kup tuleję gwintowaną. Następnie możesz kontynuować.

-

Na istniejącej płycie zaznacz okrąg i dwie osie przechodzące przez jego środek i przecinające się pod kątem 90 stopni.

-

Wyrzynarką wytnij ramkę w miejscu zaznaczenia i dobrze ją wyszlifuj.

-

Wzdłuż powstałej osi rowki są wycinane kilka centymetrów od środka i dwa do trzech centymetrów od krawędzi.

-

Przetnij róg na cztery równe części i wywierć otwór z każdej strony wiertłem tego samego rozmiaru.

-

W drugą narożną listwę wkręcić gwint M8 i wkręcić śrubę.

-

Zamontuj gwintowaną tuleję do montażu na wale.

-

Przymocuj wspornik do ramki za pomocą śrub i podkładek.

-

Ostatnim krokiem jest zainstalowanie uchwytu na tokarce.

Aby zabezpieczyć obrabiany przedmiot w tym domowym uchwycie, kąt jest przesuwany i mocowany poprzez dokręcenie nakrętki, a na końcu obrabiany przedmiot jest mocowany śrubą wkręcaną w gwint.

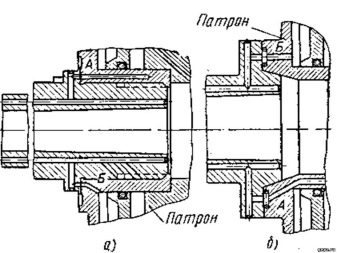

Jak poprawnie zainstalować i usunąć?

Maszyna może być wyposażona w uchwyty gwintowane lub kołnierzowe, wszystko zależy od jej wielkości. Pierwszy typ może być używany na mini maszynach. Gwintowany uchwyt nie jest zbyt ciężki, więc montaż nie stanowi problemu, wystarczy wyrównać gwintowane części i skręcić je ze sobą. Może to zrobić jedna osoba bez użycia narzędzi.

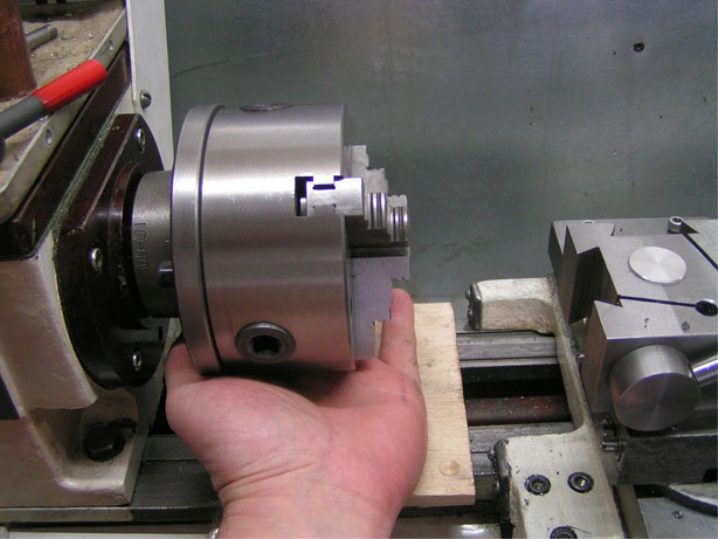

Wersja kołnierzowa uchwytu może ważyć ponad 20 kg. Najpopularniejszym typem jest podkładka obrotowa montowana pod wrzecionem.

Instalacja odbywa się w kilku etapach.

-

Najpierw sprawdź stan uchwytu i wrzeciona oraz usuń wszelkie usterki. Bicie wrzeciona nie powinno przekraczać 3 mikronów.

-

Maszyna jest ustawiona na neutralną prędkość.... Następnie wkład jest instalowany na podstawie montażowej. Teraz musisz wycentrować uchwyt.

-

Zamontuj zacisk na wrzecionie w odległości około 1 cm, wyrównując kołki z otworami w kołnierzu. Następnie konik podawany jest do uchwytu, prowadnica biegnie na całej długości między krzywkami, po czym jest zaciskana.

-

W kolejnym kroku uchwyt jest wsuwany na trzpień (trzpień wsuwany jest w otwór kołnierza) i tuleja jest wysuwana - ruchoma tuleja wrzeciennika.

-

Następnie krzywka zostaje zwolniona, konik cofa się, a nakrętki są dokręcane. Pod koniec pracy sprawdź bicie końcowe.

Następnie zastanowimy się, jak usunąć uchwyt automatycznej maszyny do obróbki drewna.

-

Po wcześniejszym wyjęciu krzywki ustaw prowadnicę jak najdalej do przodu w stosunku do uchwytu. Zabezpiecz konik.

-

Następnie nakrętki mocujące uchwyt są usuwane jedna po drugiej. W tym celu należy ustawić dźwignię zmiany biegów na minimalny obrót, aby zapobiec zmianie położenia uchwytu.

-

Po poluzowaniu pierwszej nakrętki przekręć dźwignię na dużą prędkość, i obróć uchwyt do żądanej pozycji.

-

Wciągnij pióro i powoli odłączyć uchwyt od kołnierza wrzeciona.

-

Jeśli nabój waży dość dużo, należy go postawić na jakiejś podporze, następnie zwolnij krzywkę i wyjmij prowadnicę z jej gniazda. To wszystko, praca się skończyła.

Przestrzeganie zasad ustawiania i obsługi maszyn gwarantuje jakość wyników obróbki detali oraz zapewnia długoletnią bezawaryjną pracę maszyny.

Wskazówki dotyczące obsługi

Prawidłowe użytkowanie tokarki obejmuje następujące elementy.

-

Regularne czyszczenie sprzęt i regularne usuwanie wiórów pomoże zminimalizować przestoje, awarie i odrzuty podczas toczenia. Jeśli konserwacja nie jest przeprowadzana regularnie, awarie sprzętu mogą znacznie wzrosnąć, trwałość może ulec skróceniu, a koszty produkcji mogą wzrosnąć.

-

Aby uniknąć awarii sprzętu, powinieneś: regularnie sprawdzaj stan krawędzi tnących i grzbietów narzędzi roboczych, natychmiast naostrzyć lub wymienić tępe narzędzia.

-

Wszystkie potrzebne komponentytakie jak olej, płyn chłodzący, narzędzia, akcesoria do tokarek i elementy złączne, musi być odpowiedniej jakości i określonej marki.

-

Wymiana wadliwych części i narzędzi, eliminacja prostych usterek.

Komentarz został wysłany pomyślnie.