Wszystko o rozmiarach gwintowania

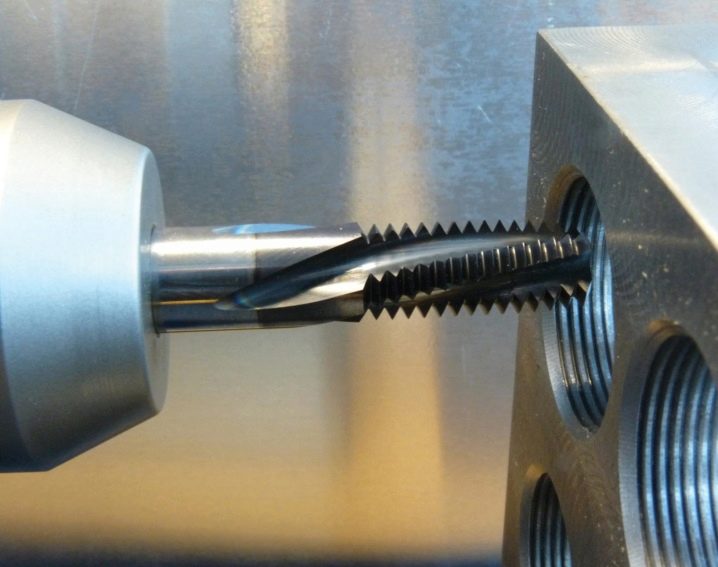

Wiedza o rozmiarach gwintowników do gwintowania jest bardzo przydatna dla każdego, kto cały czas musi tworzyć ten wątek. Musisz dokładnie rozważyć standardowy skok gwintowników M6 i M8, M10 i M12, M16 i M30. Będziesz musiał również przestudiować wymiary calowe i zasady doboru przekroju wiertła.

Standardowe parametry kranu

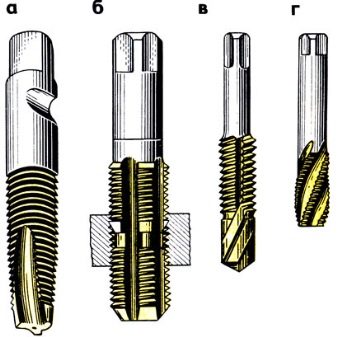

Specjalne wyposażenie do znakowania gwintów jest wyraźnie zwymiarowane. Ilość mierzy się na kilka sposobów. Indeks głównego gwintu, nawet dla produktów metrycznych, jest ustalany w skali calowej. Nietrudno to zauważyć w każdym opisie takich produktów. Tak więc w przypadku gwintowników M6 gwint ma przekrój 0,1 cm, w tym przypadku rozmiar otworu do gwintowania może wynosić od 4,8 do 5 mm.

Dla produktów kategorii M6 typowa podstawowa podziałka będzie wynosić 1,25 mm. A wykrojone przejście dla produktu o średnicy 8 mm osiąga 6,5-6,7 mm. W przypadku mniejszych konstrukcji (M5) przyjmuje się, że takie wymiary pokrywają się odpowiednio z 0,8 mm, 4,1-4,2 mm. Ciekawe jest porównanie tego modelu z dużą próbką seryjną - M24. Krok formowania rowków wyniesie 3 mm, a kwadrat lądowania będzie równy 1,45 cm.

Metalowe urządzenie znakujące typu M12 przecina 1,75 mm. Sekcja otworu będzie miała 9,9 lub 10 mm. Dla mniejszych M10 takie wskaźniki są przyjmowane odpowiednio jako 1,5, 8,2 i 8,4 mm (w przypadku przejścia minimalnego i maksymalnego).

Czasami używane są kurki M16. Narzędzia te umożliwiają zarysowanie nici w odstępach co 2 cm, z kanałami o długości minimum 1,35 cm i maksimum 1,75 cm.

W niektórych przypadkach konieczne staje się wykonanie rowków w odstępach 2,5 mm. Wtedy na ratunek przychodzą krany z kategorii M20. Podczas ich pracy powstają przejścia o przekroju co najmniej 1,5 cm Wymiary i parametry pracy (w centymetrach) niektórych innych urządzeń znakujących pokazano w poniższej tabeli. Ważne jest, aby zrozumieć, że wszystko, co zostało powiedziane, dotyczy tylko wątków metrycznych.

|

Indeks typu |

Skok szczeliny |

Sekcja kanału |

|

M7 |

0,1 |

0,595 |

|

M9 |

0,125 |

0,77 |

|

M2 |

0,04 |

0,16 |

|

M4 |

0,07 |

0,33 |

|

M11 |

0,15 |

0,943 |

|

M18 |

0,25 |

1,535 |

|

M22 |

0,25 |

1,935 |

|

M24 |

0,3 |

2,085 |

|

M30 |

0,35 |

2,63 |

|

M33 |

0,35 |

2,93 |

|

M42 |

0,45 |

3,725 |

|

M48 |

0,5 |

4,27 |

|

M60 |

0,55 |

5,42 |

|

M68 |

0,6 |

6,17 |

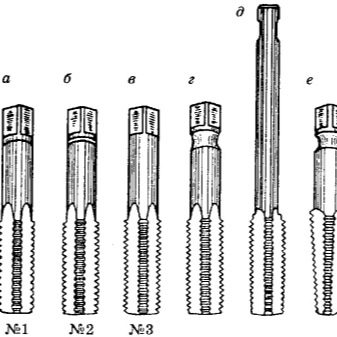

Znormalizowane są również typowe wymiary trzpienia (w milimetrach):

- 2,5x2,1 (dla kranów nie większych niż M1,8);

- 2,8x2,1 (M2-M2,5);

- 3,5x2,7 (tylko dla kranów M3);

- 4,5x3,4 (tylko dla sprzętu do znakowania M4);

- 6x4,9 (od M5 do M8 włącznie);

- 11x9 (M14);

- 12x9 (tylko M16);

- 16x12 (tylko M20);

- 20x16 (znaczniki M27).

Istnieją również trzonki:

- 14x11;

- 22x18;

- 25x20;

- 28x22;

- 32x24;

- 40x32;

- 45x35.

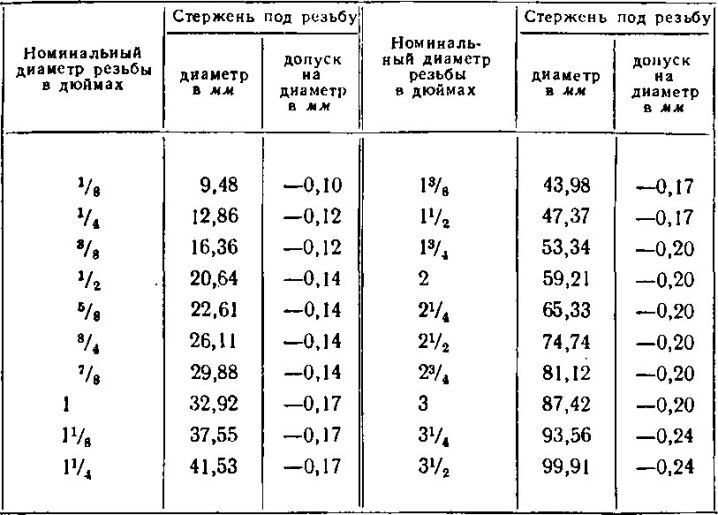

Wymiary calowe

Są typowe dla produktów dostarczanych z USA i Wielkiej Brytanii. Jeśli przekrój rowków wynosi 3/16, to otwór jest ułożony ściśle od 0,36 do 0,37 cm Dość popularne krany 1/4 cala tworzą kanały 5-5,1 mm, a dla produktów klasy 3/8, wskaźniki te wyniosą odpowiednio 7, 7 i 7,9 mm. Rozstaw rowków (w milimetrach) będzie równy:

- 1,058;

- 1,27;

- 1,588.

Format 1/2 zakłada rozstaw rowków 2,117 mm. W takim przypadku kładzie się przejście 1,05 mm. Gwintowniki calowe mają podziałkę 3,175 mm. Otwór osiąga średnicę 2,2 cm. Największe modele znajdują się w kategorii 17/8. Skok gwintu wynosi 5,644 mm, a średnica otworu osiągnie 4,15 cm.

Należy zauważyć, że obok urządzeń do znakowania metrycznych i calowych istnieją również takie, które są przeznaczone do oznaczania otworów w rurach. W przypadku narzędzia 1/8 cala skok wynosi 28 gwintów na cal. Jeśli jest to 1/2 stopnia, gwinty są formowane w odstępach 14 zwojów na cal.

Odcinki samych karabinów będą równe 0,8566 i 1,8631 cm.Dwucalowy kranik rurowy wykonuje 11 obrotów na cal, a przekrój karbu wynosi 5,656 cm.

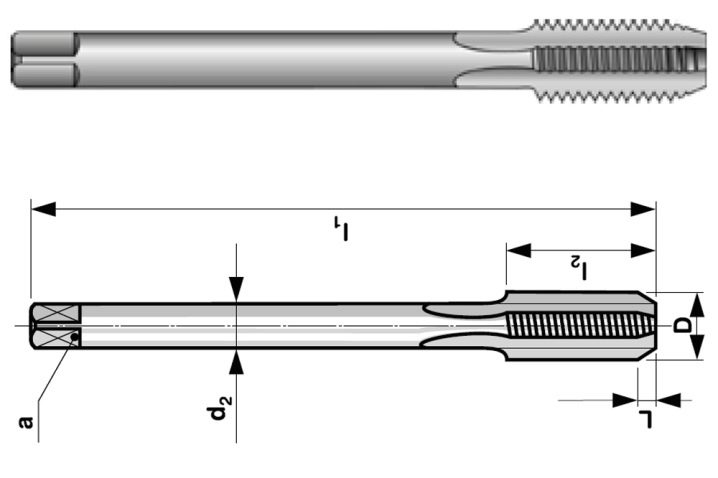

Jak dobrać średnicę wiertła?

Rozmiar dzisiejszych otworów jest nadal określany zgodnie z GOST z odległego 1973 roku. Chociaż ten standard był kilkakrotnie aktualizowany, jego normy konsekwentnie potwierdzały ich znaczenie. W pracy w przemyśle, energetyce i innych dziedzinach nic się nie zmieniło. Uniwersalne podejście jest typowe dla obróbki metali żelaznych i nieżelaznych. Aby określić parametry wymagane do nacięcia gwintu wewnętrznego, zacznij od nawiercenia obszaru podestu.

Odbywa się to z podwójnym promieniem. Dokładnie sprawdź, czy kanał podczas wiercenia jest o 0,1-0,2 cm węższy niż wymagany odcinek. W przeciwnym razie nie będzie wtedy działać wykonywanie skrętów o dokładnie takich wymiarach, jakie są przestrzegane. Dobór wierteł odbywa się z uwzględnieniem standardu pomiarowego, w skali milimetrowej lub calowej. Należy również wziąć pod uwagę liczbę wątków do wpisu.

Jeden i ten sam zakręt można wyznaczyć na różne sposoby. Jest instalowany poprzez pomiar szczeliny między sąsiednimi ścianami bocznymi na profilu. Najpierw liczy się 10 wątków. Następnie szacuje się liczbę milimetrów między nimi i liczbę tę zmniejsza się dziesięciokrotnie. Skok jest obliczany w ten sam sposób, ale jest już obliczany przez zwoje jednego wątku.

Własności kruchych i twardych stopów różnią się od właściwości miękkich metali ciągliwych. Osoby wybierające gwintowniki często o tym zapominają. Tak więc w miękkich materiałach na gwint M8 potrzebny jest otwór 6,8 mm. W bryle - 0,1 mm mniej.

Zaleca się również uwzględnienie maksymalnych odchyleń średnic ustawionych w GOST i zwrócenie uwagi na różnicę między gwintownikami konwencjonalnymi i bezwiórowymi.

Komentarz został wysłany pomyślnie.