Wszystko o bloczkach z betonu spienionego

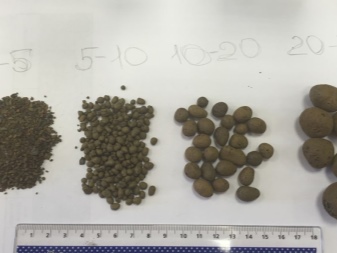

Bloczki z betonu spienionego są materiałem budowlanym, do produkcji którego stosuje się cement, piasek, wodę. Do roztworu dodaje się również żwir z gliny ekspandowanej o łącznej masie do 60%, o wielkości od 5 do 10 mm. Im większa frakcja, tym niższa wytrzymałość gotowych produktów i ich waga. Bloki ścienne z betonu spienionego produkowane są zgodnie z GOST 33126-2014. Występują w różnych typach i są używane do różnych celów.

Zalety i wady

Główną zaletą bloczków z ekspandowanej gliny jest przyjazność dla środowiska. Do ich produkcji nie są używane żadne szkodliwe składniki chemiczne, co czyni je bezpiecznymi do budowy lokali mieszkalnych i budynków użyteczności publicznej.

Są też inne korzyści.

- Doskonałe właściwości termoizolacyjne. Bloki, wykonane z wysokiej jakości surowców zgodnie z procesem technologicznym, doskonale zatrzymują ciepło wewnątrz pomieszczenia. Dzięki tej właściwości mogą być stosowane przy budowie budynków eksploatowanych w surowym klimacie.

- Długa żywotność. Bloki są w stanie zachować swoje pierwotne właściwości i właściwości użytkowe przez 70 lat.

- Dobra izolacyjność akustyczna, spowodowane przez puste przestrzenie wewnątrz produktu.

- Krnąbrność. Bloki nie palą się pod wpływem otwartego ognia. Po podgrzaniu nie emitują do atmosfery substancji toksycznych.

- Wytrzymałość. W przeciwieństwie do betonu komórkowego, bloki z gliny ekspandowanej są znacznie mocniejsze. Dzięki temu nie wymagają zbrojenia „pasem” żelbetowym.

- Wysoka przyczepność, osiągnięte przez szorstką powierzchnię.

- Przepuszczalność pary wodnej. Produkty z keramzytu, a także naturalne drewno mogą „oddychać”, dzięki czemu w pomieszczeniu powstaje korzystny mikroklimat.

- Odporność na uszkodzenia przez szkodliwe mikroorganizmy, powstawanie pleśni i pleśni.

- Odporność na wszelkiego rodzaju warunki atmosferyczne. Materiał nie boi się bezpośredniego światła słonecznego, opadów, mrozu, nagłych zmian temperatury.

W przeciwieństwie do bloków gazokrzemianowych, keramzyt jest tańszy. Dodatkowo, ze względu na lekkość materiału, nie ma konieczności ponoszenia dodatkowych kosztów finansowych na budowę masywnego fundamentu.

Materiał jest duży w porównaniu z cegłą (1 blok objętościowo może zastąpić 7 glinianych prętów). Dzięki tej funkcji znacznie zwiększa się szybkość i prostota murowania.

Bloki z gliny ekspandowanej nie są idealnym materiałem budowlanym. On, jak wszyscy inni, ma pewne wady. Wady obejmują kruchość, dzięki której produkty nie tolerują słabo wstrząsów i obciążeń dynamicznych. Podczas obróbki, cięcia lub piłowania materiałów budowlanych łatwo powstają na nim wióry, pęknięcia i inne wady.

Wady obejmują niepozorny wygląd bloczków ściennych, dlatego wzniesiona z nich konstrukcja wymaga dodatkowego wykończenia zewnętrznego i wewnętrznego materiałami dekoracyjnymi.

Jak powstają klocki?

Materiał produkowany jest w wyspecjalizowanych fabrykach. Proces technologiczny produkcji w każdym przedsiębiorstwie jest inny. Na przykład różne firmy stosują różne proporcje surowców, niektórzy producenci przewidują obecność w recepturze dodatków plastyfikujących w celu poprawy właściwości produktów. W dużych fabrykach bloki są produkowane na urządzeniach przenośnikowych.

Mniejsze przedsiębiorstwa korzystają z łączy stacjonarnych – są mniej wydajne, ale też tańsze. Do samodzielnej produkcji produktów używa się betoniarki, form i wibroprasy.

Produkcja ręczna obejmuje kilka etapów.

- Przygotowanie surowców. Do wykonania 100 kg zaprawy według klasycznej receptury potrzeba 54,4 kg keramzytu, 27,2 kg podłoża piaskowego, 9,21 kg cementu i 9,09 kg wody. Wraz ze wzrostem ilości cementu blok zyska dodatkową wytrzymałość, ale zwiększy to jego wagę i pogorszy izolację termiczną. Aby przygotować roztwór, konieczne jest umieszczenie składników w betoniarce w ścisłej kolejności: najpierw wlewa się płyn, następnie keramzyt i cement, piasek - na końcu. Wszystkie składniki miesza się w betoniarce przez co najmniej 2 minuty.

- Wypełnienie mieszanką form. Aby wysuszony blok mógł swobodnie wychodzić należy wnętrze form nasmarować zużytym olejem. Są instalowane na stole wibracyjnym i równomiernie napełniane mieszanką za pomocą łopaty. Aby zagęścić rozwiązanie, należy okresowo włączać wibrator - wibracje przyczynią się do równomiernego rozłożenia masy betonowej.

- Suszenie bloków. Formy z roztworem muszą stać przez 24 godziny, po czym bloki należy wyciągnąć i ułożyć, zapewniając odległość między nimi 2-3 cm Produkty w tej formie muszą zostać wysuszone w ciągu 28 dni, po tym czasie będą uzyskać optymalną markową siłę.

Produkcja bloczków z betonu spienionego w zakładzie odbywa się na tej samej zasadzie. Różnica polega na zautomatyzowanym procesie. W przedsiębiorstwach do końcowego suszenia produktów stosuje się specjalne autoklawy. W takich komorach, ze względu na wysoką temperaturę, czas suszenia skraca się z 28 dni do 12 godzin.

Nieruchomości

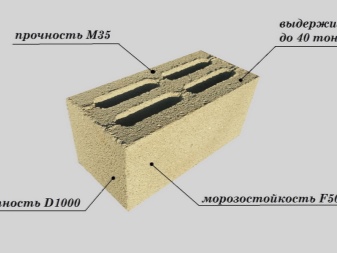

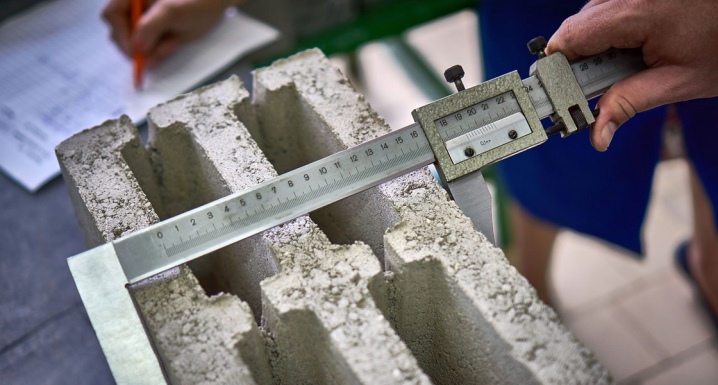

Niektóre z najważniejszych cech technicznych to wytrzymałość i gęstość. Pierwszy parametr wpływa na nośność ścian, drugi - na ochronę cieplną i izolację akustyczną. Gęstość bloków zmienia się w szerokim zakresie. Wartość waha się od 500 do 1800 kg/m3. Zależy to bezpośrednio od wielkości użytej keramzytu: im mniejsza frakcja, tym wyższa gęstość. Minimalna wartość wytrzymałości materiału to 35 kg/cm2, maksymalna to 250 kg/cm2.

Przenikanie ciepła jest bezpośrednio związane z gęstością bloków. Na przykład, w przypadku produktów o gęstości 500 kg / m3 wymiana ciepła nie będzie większa niż 0,24 W / mC, a przy gęstości 1800 kg / m3 - 0,81-0,90 W / mC.

Według GOST produkowane są lekkie bloki betonowe z kruszywem o kilku klasach mrozoodporności:

- F 25;

- F 35;

- F 50;

- F 75.

Liczby w oznaczeniu wskazują liczbę cykli zamrażania i rozmrażania bloku całkowicie nasyconego cieczą (bez utraty parametrów technicznych i wydajności).

Wszystkie rodzaje wyrobów z keramzytu mają wysoką odporność ogniową - ich klasa bezpieczeństwa pożarowego to A1. Oznacza to, że klocki są w stanie wytrzymać działanie otwartego ognia przez 8 godzin bez zapadania się.

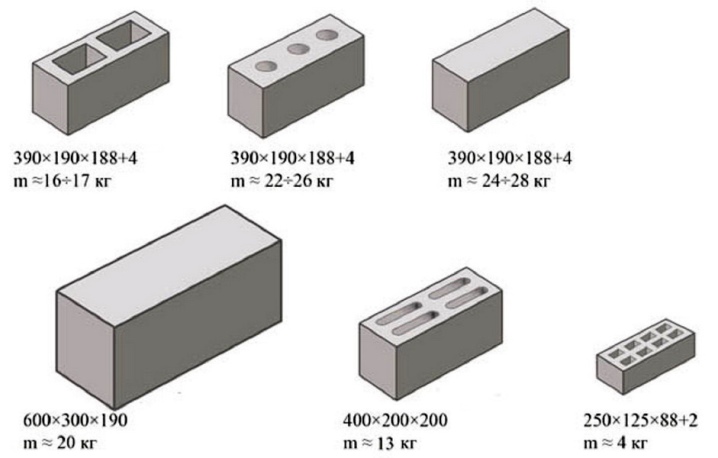

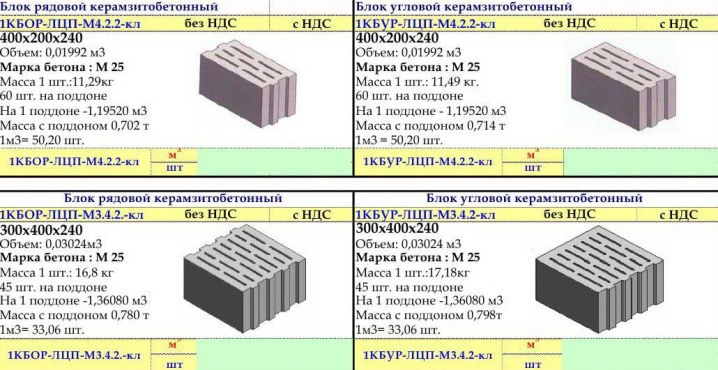

Przegląd gatunków

Producenci produkują kilka rodzajów bloków gliny ekspandowanej. W zależności od stopnia napełnienia dzielą się na pełne, puste i szczelinowe. W przypadku otyłych nie przewiduje się obecności wewnętrznych wnęk powietrznych. Jeśli porównamy je z pustymi, to wyróżniają się większą masą i lepszą nośnością. Ze względu na tę cechę do budowy konstrukcji najczęściej stosuje się pełnowartościowe bloki, które w przyszłości będą poddawane dużemu obciążeniu.

Wyroby drążone mają przelotowe (wentylacyjne) lub częściowe wnęki powietrzne... Dzięki takim pustkom materiał budowlany ma mniejszą wagę i zmniejszoną przewodność cieplną. Wnęki są prostokątne lub cylindryczne. Produkty wentylacyjne mają kwadratowe wnęki powietrzne.

Pustaki są tańsze niż pełne bloki.

Produkty szczelinowe mają różną liczbę umieszczonych wzdłużnie lub poprzecznie szczelin (od 6 do 13). Najpopularniejszy jest blok z sześcioma slotami. Przeznaczony jest do budowy ścian zewnętrznych. Szczelinowe materiały budowlane będą kosztować więcej niż puste.

Bloki są również klasyfikowane według funkcji. Są ścianą, ścianką działową lub okładziną. Każdy gatunek ma swoje własne cechy.

Ściana

Przeznaczony do budowy zewnętrznych konstrukcji nośnych. Rozwiązania ścienne są zarówno pełne, jak i z pustkami powietrznymi. Standardowe wymiary takich produktów to 400x200x200 mm. Duże rozmiary bloczków pozwalają na szybkie wzniesienie muru i zmniejszenie zużycia zaprawy cementowej.

Przegroda

Najczęściej wykorzystywane są do budowy konstrukcji wewnętrznych, które nie pełnią funkcji nośnej. W przeciwieństwie do tych pierwszych mają mniejszą masę, mniejszą nośność. Produkty produkowane są w rozmiarach 400x200x200 mm, a producenci oferują również niestandardowe rozwiązania.

Okładzina

Bloczki elewacyjne pojawiły się na rynku nie tak dawno i nie zdołały jeszcze zdobyć ogromnej popularności. Ich główne cechy:

- szeroka paleta kolorów;

- gęsta i gładka powierzchnia bez szorstkości, ubytków i innych wad zewnętrznych (w sprzedaży są również produkty ozdobione reliefem z kamienia naturalnego);

- poprawna geometria.

Kolorowe bloczki można stosować do okładzin zewnętrznych budynków, przy wznoszeniu ogrodzeń i krawężników ogrodowych.

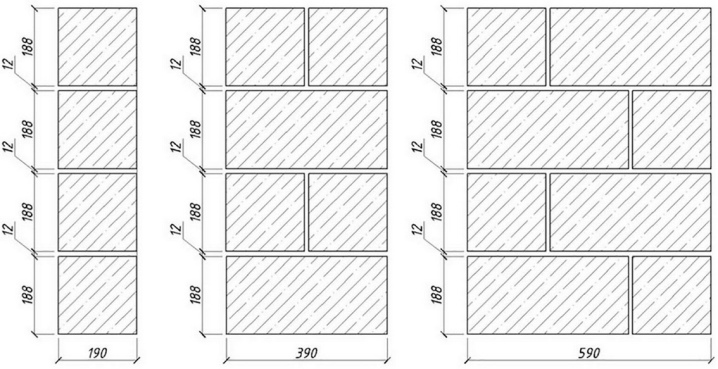

Wymiary i waga

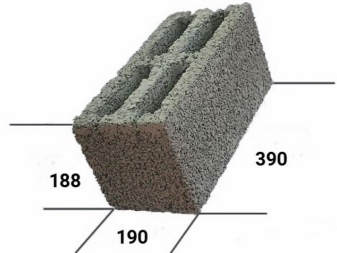

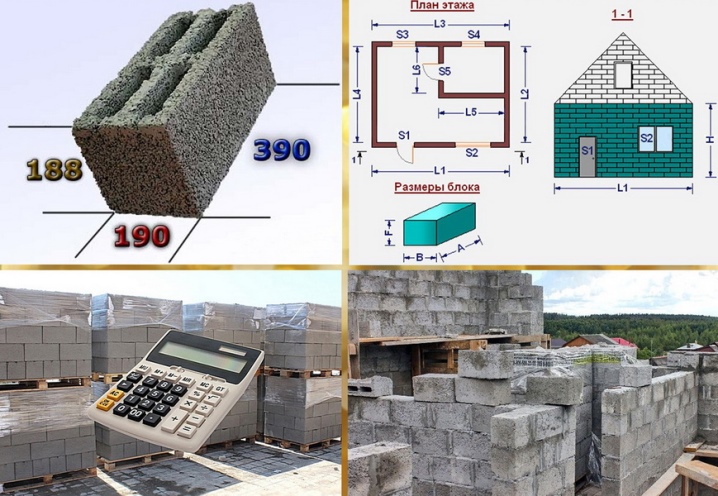

Najpopularniejsze wymiary bloczków pełnych do ścian murowanych to 390x190x188 mm. Podczas obsługi takich produktów (przy standardowej grubości ścianki 400 mm) możliwe jest wznoszenie konstrukcji w 1 bloku. Producenci wytwarzają również małe i duże materiały blokowe. Ich wymiary są podyktowane TU. Popularne rozmiary:

- 190x188x390mm;

- 200x100x200mm;

- 390x290x188 mm;

- 390x90x188mm;

- 390x80x188mm;

- 288x190x188mm.

W sprzedaży są również produkty o wymiarach 300x200x200 mm. Zgodnie z przepisami GOST 6133-99 moduły mogą mieć niewielkie odchylenia wielkości. Rozbieżności szerokości i długości - ± 3 mm, wysokości - ± 4 mm, grubości ścianki - ± 3 mm. Producenci często angażują się również w bloki na zamówienie. Na przykład mogą to być moduły o wymiarach 400x400x200 mm.

Masa produktów zależy od wielu czynników: wielkości modułów, współczynnika pustki, składu roztworu wyjściowego (im mniej keramzytu użyto do produkcji, tym większa waga gotowych produktów). Minimalna waga standardowych klocków to 8 kg, maksymalna to 22 kg. Wielkogabarytowe moduły korpulentne mają większą wagę.

Producenci

Wiele krajowych fabryk zajmuje się produkcją różnego rodzaju bloczków z gliny ekspandowanej. Wymieńmy najpopularniejsze.

- Fabryka betonu keramzytowego Kstovo. Produkuje moduły z frakcji ekspandowanej gliny 5-10 mm. Materiał jest produkowany na zautomatyzowanej linii Rifey-Polyus. Firma zajmuje się produkcją bloczków litych i czteroslotowych.

- „Teplostroy IM”. Firma powstała w Czeboksarach. Od 2005 roku produkuje moduły z betonu lekkiego na kruszywo. Wydajność wynosi 1500 bloków dziennie. Do produkcji materiałów budowlanych firma kupuje keramzyt 10-20 mm, który jest dalej kruszony na mniejsze frakcje - 5-7 mm.

- Ishleyskiy zakład materiałów budowlanych. Jeden z pierwszych producentów bloczków z gliny ekspandowanej w Czuwaszji. Firma powstała w 2000 roku. W pierwszych latach eksploatacji moduły zostały wykonane przy użyciu domowego sprzętu. Dziś do ich produkcji wykorzystywana jest automatyczna linia „Rifey-Universal”. Dzienna wydajność zakładu to 1200 sztuk.

- Bloks 21. Firma zajmuje się produkcją pustaków glinianych w Nowoczeboksarsku. Maksymalna wydajność sięga 1500 sztuk dziennie. Bloks 21 oferuje swoim klientom własną dostawę i rozładunek.

- Ekoblok. Producent bloków wielkoformatowych. Zakład znajduje się na terenie Naberezhnye Chelny. Oferuje moduły o niestandardowych rozmiarach, a także rozwiązania dekoracyjne do prac elewacyjnych. Firma zajmuje się produkcją bloków bez piasku. Do przygotowania roztworu używa się keramzytu, cementu i wody.

Popularni producenci keramzytu blokowego obejmują również firmy „AlyansStroy”, „PF Veles”, „GK Mercury”, „Forward”.

Obszary zastosowania w budownictwie

Bloczki z gliny ekspandowanej są stosowane w budownictwie na całym świecie od kilkudziesięciu lat. Używając takiego materiału, możesz znacznie zaoszczędzić na kosztach budowy.

Różne elementy budowlane i konstrukcje wznoszone są z bloków gliny ekspandowanej.

- Fundacja. W tym celu stosuje się najtrwalsze moduły o pełnym korpusie - są w stanie wytrzymać duże obciążenia. Fundament będzie trwał długo, ponieważ bloki nie kurczą się i nie boją się wód gruntowych.

- Cokół. To jest „stopa” konstrukcji, która leży na fundamencie.

- Ściany nośne, ścianki działowe i stropy. Są szeroko stosowane w budownictwie niskim przy budowie budynków nie większych niż 3 piętra.

- Łaźnia. Aby budynek narażony na działanie wysokich temperatur i wilgoci przetrwał długi czas, należy zadbać o jego dobrą wodoodporność i izolację.

- Garaże, piwnice i piwnice.

- Altany, werandy i tarasy, różne przybudówki do budynku mieszkalnego lub domku. Zarówno otwarte, jak i zamknięte konstrukcje wznoszone są z bloków gliny ekspandowanej.

- Ogrodzenia. Takie konstrukcje są często wznoszone z kilku materiałów budowlanych, na przykład modułów z ekspandowanej gliny, drewna, elementów z kutego żelaza. Przy odpowiednim podejściu do projektu ogrodzenia będą wyglądały oryginalnie.

Z roku na rok coraz częściej stosuje się niestandardowe bloczki z gliny ekspandowanej. Powstają z nich ławki ogrodowe - często stają się oryginalnym i niedrogim rozwiązaniem na ulepszenie miejsca do rekreacji. Z modułów z ekspandowanej gliny można dobrze zbudować ganek, klatkę schodową.

Bloki z dużymi pustkami służą również do robienia klombów. - wprowadzą do przestrzeni elegancję i blask. Aby uzyskać bardziej kolorowy projekt, bloki można pomalować na pożądane kolory.

Obliczanie ilości

Samodzielna budowa domu, piwnicy, wiejskiego domu lub innych konstrukcji to kłopotliwe i kosztowne finansowo wydarzenie. Aby zaoszczędzić budżet, musisz wcześniej przygotować kosztorys i obliczyć wymaganą liczbę bloków.

Dzięki prawidłowym obliczeniom możliwe jest zmniejszenie ryzyka wydawania pieniędzy na zakup nadmiaru materiału.

Aby obliczyć wymaganą liczbę bloków, musisz wykonać pomiary. Algorytm działania:

- obliczenie obwodu konstrukcji (najłatwiej jest obliczyć sumę wszystkich boków prostokąta);

- otrzymaną wartość należy podzielić przez długość 1 modułu - w ten sposób określa się ilość bloków potrzebnych do zbudowania 1 rzędu;

- aby obliczyć całkowitą liczbę rzędów, wysokość budynku należy podzielić przez wysokość bloku;

- aby znaleźć wymaganą liczbę bloków, należy pomnożyć wartości uzyskane w punktach 2 i 3.

W takim przypadku nie warto robić zapasów materiałów budowlanych, ponieważ obliczenia nie uwzględniały obecności otworów okiennych i drzwiowych. Możesz także użyć kalkulatorów online, aby obliczyć liczbę bloków.

Ponieważ bloki są przechowywane na paletach, musisz również obliczyć, ile znajduje się na palecie. Liczba będzie zależeć od powierzchni palety, ciężaru materiału budowlanego i jego wymiarów. Na przykład, jeśli 60 bloków keramzytu jest ułożonych na palecie, należy podzielić wymaganą liczbę bloków przez tę wartość.

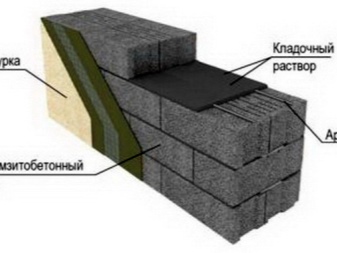

Mieszanka murarska

Zaprawa murarska musi mieć określone właściwości, które zapewnią wymaganą wytrzymałość konstrukcji wznoszonej z bloczków. W tym celu proporcje muszą być ściśle przestrzegane podczas produkcji mieszaniny. Do przygotowania zaprawy zaleca się użycie betoniarki elektrycznej lub ręcznej. Jeśli go tam nie ma, wystarczą odpowiednie pojemniki o wymaganej objętości.

Nie należy mieszać dużej ilości roztworu na raz - ilość należy obliczyć tak, aby wystarczyła na 2 godziny pracy.

Do wykonania masy klejącej potrzebne będą:

- cement (gatunek nie niższy niż M 400);

- piasek (najlepiej wziąć piasek rzeczny);

- woda.

Zalecany stosunek piasku, cementu i wody – 3: 1: 0,7, odpowiednio. W razie potrzeby objętość wody można zwiększyć lub zmniejszyć - zmiana w jednym lub drugim kierunku zależy od początkowej wilgotności piasku. Aby przygotować roztwór, najpierw musisz wymieszać suche składniki, a następnie dodać płyn w częściach. Konsystencja powinna przypominać gęstą śmietanę.

Na podstawie średnich obliczeń można stwierdzić, że na 1 m3 bloczków potrzebne będzie 0,2 m3 niezależnie przygotowanej zaczynu cementowego. W sprzedaży są również gotowe mieszanki. Dodawane są do nich różne dodatki, dzięki którym gotowa masa nabiera większej plastyczności. Średnio do wykonania 1 m2 muru potrzebne będzie około 30 kg gotowej mieszanki. Gotowe preparaty są łatwe w użyciu. Ich główną wadą, w porównaniu z rozwiązaniem przygotowanym samodzielnie, jest wyższy koszt.

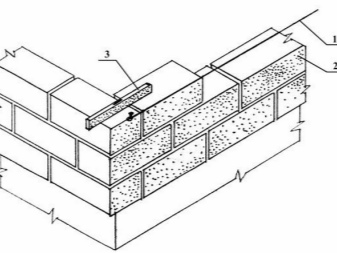

Schemat murarski

Istnieje kilka odmian murowania bloczków z betonu spienionego. Wybór zależy od cech klimatycznych, pożądanej grubości ściany i osobistych preferencji dewelopera.

Aby prawidłowo ułożyć 1 rząd, należy nałożyć powłokę hydroizolacyjną na podkład. Musisz zacząć pracę od rogów. W tym celu na stronach umieszcza się rozwiązanie z warstwą do 3 cm, po zainstalowaniu modułów w 4 rogach są one dociskane. Poziom budynku służy do sprawdzenia prawidłowej pozycji. Dalej wzdłuż odcinków narożnych należy pociągnąć sznurek - wzdłuż jego linii zostanie ułożony 1 rząd modułów.

Wymieniamy popularne schematy murarskie.

- Pół bloku. W tej metodzie blok należy ułożyć wzdłuż podstawy na całej długości (w tym przypadku grubość ściany będzie równa szerokości 1 modułu). Ten schemat jest najczęściej stosowany przy wznoszeniu budynków mieszkalnych.

- Szerokość 1 bloku. To jest najczęstsza metoda. W przeciwieństwie do 1 schematu, w metrze kwadratowym takiego muru będzie zaangażowanych około 2 razy więcej bloków. Ta metoda jest stosowana przy budowie budynków mieszkalnych i garaży. W takim przypadku grubość ścianki będzie równa długości 1 bloku gliny ekspandowanej. W rezultacie otrzymujesz trwalszą, niezawodną i ciepłą konstrukcję, dla której nie jest konieczne zapewnienie dodatkowej izolacji.

- Dobrze murowane. Charakteryzuje się budową 2 ścian z modułów z keramzytu: wewnętrznej i zewnętrznej. Pomiędzy nimi znajdują się puste przestrzenie, przeznaczone do ich późniejszego wypełnienia materiałem izolacyjnym.

Przy układaniu ostatniego rzędu zaleca się wzmocnienie monolityczną warstwą betonu lub wykonanie wzmocnionego pasa. Pomoże to równomiernie rozłożyć ładunek z dachu na ściany.

Przegląd recenzji

Do budowy prywatnych domów mieszkalnych, domków letniskowych lub budynków gospodarczych coraz częściej stosuje się bloki z gliny ekspandowanej. Konstruktorzy zwracają uwagę na następujące zalety tego materiału budowlanego:

- niska cena;

- szybki czas budowy dzięki dużym rozmiarom bloków;

- niska waga, dzięki której mur można wykonać samodzielnie bez udziału specjalnego sprzętu;

- uzyskanie trwałego muru, który może wytrzymać poważne obciążenia;

- możliwość taniego wykończenia za pomocą tynku.

Niektórzy budowniczowie przypisywali wadom modułów tworzenie się „zimnych mostów” podczas układania, występowanie trudności podczas piłowania bloków. Sądząc po niektórych recenzjach, aby stworzyć optymalny mikroklimat w mieszkaniu w chłodne dni, trzeba będzie zapewnić dodatkową izolację.

Komentarz został wysłany pomyślnie.