Wszystko, co musisz wiedzieć o kruszonym granicie

Kruszywo granitowe jest najczęstszym rodzajem materiałów budowlanych, pozyskiwany jest ze skały wulkanicznej, która ma zwiększoną wytrzymałość i ma ziarnistą strukturę. Odcień może być prawie dowolny, wszystko zależy od składu. Granit naturalny jest szczególnie trwałym i twardym rodzajem kamienia.

Zalety i wady

Korzyści z granitu.

- Podwyższona wytrzymałość i twardość – ten kamień naturalny ma najwyższy współczynnik.

- Łatwość obróbki, ponieważ dobrze współdziała z różnymi składnikami adhezji.

- Praktyczność - nadaje się do stosowania w różnych dziedzinach i branżach.

- Wygląd - granit łamany wygląda jak kamień z licznymi wtrąceniami koloru czarnego, szarego i białego, taki specyficzny kolor jest często używany do prac dekoracyjnych.

- Niska nasiąkliwość - ta właściwość odgrywa ważną rolę w budownictwie, ponieważ granit nie odkształca się pod wpływem wilgoci.

- Odporność na mróz.

- Trwałość.

Wady granitu.

- W przeciwieństwie do tłucznia dolomitowego, którego współczynnik twardości i wytrzymałości jest identyczny z granitem, drugi ma wyższą cenę. To jest główna wada materiału.

- Żmudny proces produkcyjny, po wydobyciu z kamieniołomu wymagane są dodatkowe etapy.

- Przyjazność dla środowiska - tłuczeń granitowy może zawierać szkodliwe składniki, w przeciwieństwie do wapienia, który ma niższy poziom radioaktywności, mimo że obie skały są pochodzenia naturalnego. Wybierając konkretny gruz, trzeba przejrzeć certyfikaty i wybrać 1 klasę promieniotwórczości, lepiej nie używać odmiany granitowej do budowy lokali mieszkalnych.

Funkcje ekstrakcji

W mowie potocznej zwykle używa się wyrażenia „wydobycie kruszonego kamienia” - nie jest to do końca prawdą, w rzeczywistości kruszony kamień uzyskuje się sztuczną metodą. Wydobywa się tylko skałę - jest to surowiec wyjściowy. Sam materiał jest wytwarzany przy użyciu urządzeń do kruszenia i przesiewania.

Sam proces składa się z trzech etapów – jest to wydobycie materiału wyjściowego, kruszenie, sortowanie.

Ekstrakcja rasy

Producenci kamienia łamanego stosują różne surowce – granit, marmur, wapień itp., w zależności od tego, jaki produkt chcesz otrzymać na końcu. Granit kruszony kamień jest wykonany z wielowiekowego materiału wulkanicznego (wulkanicznego) - zamrożonej magmy. Przed rozpoczęciem pracy przygotowuje się kamieniołom - usuwa się górną warstwę darni z trawą, a następnie górną warstwę gleby. Bloki granitu wydobywane są z ziemi za pomocą eksplozji i technologii, w razie potrzeby dzielone są na mniejsze kawałki.

Produkcja kamienia łamanego może być ukierunkowana lub produktem ubocznym. Wyprodukowany w pierwszy sposób, będzie miał wyższą jakość i cenę. W drugim przypadku kamień łamany jest produktem ubocznym uzyskiwanym podczas wydobycia jakichkolwiek minerałów lub przy wytwarzaniu jakichkolwiek produktów. Wydobycie skały można przeprowadzić na cztery sposoby.

- Cięcie kamienia - ta metoda jest najbardziej kosztowna, ale jednocześnie jedna z najskuteczniejszych. Za pomocą sprzętu do cięcia kamienia duże bloki są natychmiast odcinane w kamieniołomie. Maszyny wyposażone są w piły linowe lub tarczowe z końcówkami diamentowymi. Podczas pracy w ten sposób uzyskuje się grudki o pożądanym kształcie i wielkości, nie tworzą się na nich mikropęknięcia.

- Buroklinowa - ta metoda jest jedną z najstarszych i obecnie jest stosowana dość rzadko.Tutaj prace rozpoczynają się od obrysu bloku, następnie wzdłuż tego znaku wiercone są studnie. Układane są w nich specjalne kołki, po uderzeniu, na których blok jest oddzielany wzdłuż ustalonej linii. Tą metodą wydobywa się zwykle najtwardsze skały. Jedyną wadą tej technologii jest to, że nadaje się ona tylko do małych kawałków skały.

- Burohydroklina Jest zaawansowaną technologią boroklinową. Wydobycie przebiega według identycznego planu, ale kliny hydrauliczne zastępują kliny stalowe. Są wypełnione wodą pod ciśnieniem i płynnie rozszerzają się w wywierconych otworach. Tą metodą można wydobywać kawałki kamieni o bardzo dużych rozmiarach, w najbardziej niedostępnych miejscach. Ogromną zaletą brązowej technologii hydro-klina jest całkowity brak hałasu i wibracji, dzięki czemu struktura skały jest zachowana w jak największym stopniu.

- Wiercenie i strzały (wybuchowe) - ta metoda jest najbardziej popularna zarówno przy wydobyciu skały, jak i wydobyciu rudy. W kamieniu wiercone są również otwory i umieszczane są w nich materiały wybuchowe. Wybuch odłamuje wiele kawałków kamienia, największe są zbierane i wywożone do obróbki.

Ta metoda wymaga większej dokładności obliczeń, każdy błąd prowadzi do wzrostu kosztów. Duża ilość materiałów wybuchowych zepsuje skałę, przy braku materiałów wybuchowych, wręcz przeciwnie, kawałki okażą się zbyt duże, będą musiały zostać ponownie rozłupane.

Metoda wiercenia i strzału jest najbardziej ekonomiczna i jednocześnie najbardziej destrukcyjna, gdyż podczas wybuchu tylko 70% skały nadaje się do dalszej obróbki, a pozostałe 30% trafia na przesiewanie.

Dzielenie się

Następnie kawałki kamieni są ładowane na ciężarówki i przewożone do punktów obróbczych w bunkrach. Z nich materiał wysyłany jest do podajników (specjalnych urządzeń, dzięki którym dostawa surowca odbywa się równomiernie). Początkowe wymiary kamieni sięgają 50 - 120 centymetrów, a rozmiar gotowego produktu powinien wynosić 0,5 - 12 centymetrów. W procesie kruszenia kawałki można rozdrabniać setki razy, więc praca zwykle odbywa się w 2 - 4 etapach.

Kruszenie może być trzech rodzajów - duże (do 30 cm), średnie (do 10 cm), drobne (do 4 cm). W nowocześnie wyposażonych fabrykach proces kruszenia odbywa się jednocześnie z sortowaniem. Na każdym etapie skała jest wstępnie sortowana, gdy większe kamienie są oddzielane od mniejszych.

W ten sposób do urządzenia trafiają tylko te kamienie, które trzeba zmiażdżyć.

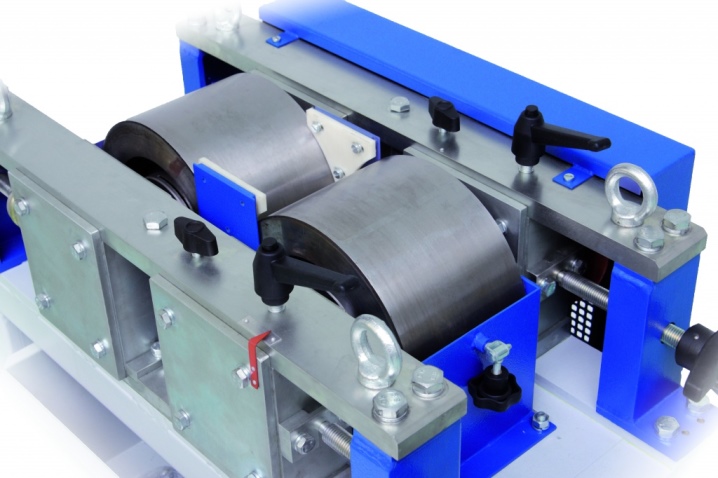

Do pracy z kruszonym kamieniem stosuje się 6 rodzajów urządzeń do kruszenia.

- Szczęka - stosowana w pierwszym etapie kruszenia. Ich zasadą działania jest bezwstrząsowe miażdżenie. W skład wyposażenia wchodzą dwie płyty (policzki), pomiędzy którymi umieszczane są kawałki granitu. Potem zaczynają się zbliżać, krusząc kamienie.

- Wałek - praca odbywa się według tego samego systemu, podobnie jak w kruszarkach szczękowych, tylko zamiast płyt budowane są tu specjalne wały, obracające się w różnych kierunkach. Powierzchnia wałków może być gładka, zębata lub rowkowana.

- Stożkowy - służy do rozdrabniania granitu na małe i średnie wymiary. Konstrukcja takich kruszarek jest bardziej skomplikowana - w nieruchomym stożkowym naczyniu znajduje się ruchomy stożek, którego wierzchołek skierowany jest do góry. Przez specjalny lejek kamienie są podawane w zarośla, a stożek porusza się ruchem posuwisto-zwrotnym, zbliżając się do nieruchomej podstawy, krusząc w ten sposób skałę.

- Obrotowe - zasadą działania tych kruszarek jest uderzenie. Urządzenie wygląda jak komora, wzdłuż której krawędzi znajdują się odbojniki, a pośrodku wirnik. Do niego przymocowane są bijaki (łopatki). Granit wchodzący do kruszarki wcina się w płyty uderzeniowe i w siebie nawzajem. Praca maszyn rotacyjnych wyróżnia się wysokim stopniem selektywności – czyli większość kamieni granitowych ma kształt sześcianu (80 – 85%).

- Kruszarki młotkowe – konstrukcja takich kruszarek jest identyczna jak w poprzednim typie, ale zamiast ostrzy pracują tu młotki. Najczęściej te kruszarki są używane do miękkich skał.

- Odśrodkowa - kruszarka jest wirówką, w którym skała z dużą prędkością uderza w swoje ściany i o siebie. Ten sprzęt może pracować z granitem do 10 centymetrów.

Sortowanie

Po przejściu przez kruszenie skała trafia na przesiewacze wibracyjne - przesiewacze. Taką nazwę otrzymali za charakterystyczny hałas podczas pracy. Sortowanie może wyglądać tak.

- Wstępne – tutaj kamienie niewymagające kruszenia są oddzielane, a poniżej standardu odbywa się to przed procesem kruszenia.

- Kontrola - wykonywana po zmiażdżeniu. W tym procesie następuje oddzielenie granitu, który wymaga ponownego przetworzenia.

- Towar - ten rodzaj sortowania, kruszony kamień przechodzi przed przygotowaniem do sprzedaży.

Główna charakterystyka

- Łuskowatość - stopień granitowej płaszczyzny, o charakterystyce decyduje obecność w strukturze skały wtrąceń w postaci igieł i płytek. Przyczepność do różnych substancji będzie zależeć od kształtu tłucznia. Niższy współczynnik płaskości wskazuje na wysoką jakość granitu.

- Wytrzymałość - charakterystyka jest brana pod uwagę przy wznoszeniu całości budynków. Kiedy kruszony kamień jest ściskany, ukazuje się jego ostateczna wytrzymałość. Zgodnie ze standardami obecnego GOST procent kamieni o minimalnej wytrzymałości nie powinien być wyższy niż 5 jednostek.

- Gęstość nasypowa - charakterystyka określa ciężar właściwy 1 m3 w stanie naturalnym, czyli uwzględniane są puste przestrzenie i pory między kawałkami. To, ile waży materiał, zależy bezpośrednio od tego. Aby dowiedzieć się, ile ton pokruszonego kamienia znajduje się w kostce, należy podzielić 1 tonę (1000 kg) przez współczynnik gęstości nasypowej. Wielu producentów pakuje kruszony kamień w worki o pojemności 25, 30, 35, 40, 42, 45, 50, 55, 60 litrów. Aby dowiedzieć się, ile worków gruzu znajduje się w kostce, możesz skorzystać ze specjalnych stołów. Ta właściwość określa, w jaki sposób produkty będą przechowywane i transportowane, a także ile mieszanki cementowej będzie wymagane podczas budowy. Im wyższy współczynnik gęstości, tym mniej potrzeba zaprawy.

- Odporność na mróz - nieruchomość charakteryzuje, ile odmrożeń i mrozów może wytrzymać kruszony kamień. Jest oznaczony literą „F”, a liczba obok wskazuje ilość powtórzeń zamrażania/rozmrażania - F15, 25, 50, 100, 150, 200, 300, 400.

- Radioaktywność - brane pod uwagę przy wyborze dostawcy produktów. Kruszywo jest źródłem promieniowania, dodatkowo może je akumulować. Kamień kruszony dzieli się na 3 kategorie: 1 - mniej niż 370 Bq / kg - do budowy lokali mieszkalnych i niemieszkalnych; 2 - 370 - 740 Bq/kg - do podsypek i fundamentów fabryk; 3 – powyżej 740 Bq/kg – dopuszczalne tylko dla autostrad.

- Przyczepność - jest to wskaźnik, jak mocno pokruszony kamień przylega do różnych substancji. Najwyższa przyczepność rasy jest szara.

Rodzaje i marki

W sumie jest pięć odmian.

- М1200 - 1400 - wysoka wytrzymałość.

- М800 - 1200 - trwały kruszony kamień.

- М600 - 800 - średnia siła.

- М300 - 600 - słaba siła.

- M200 - bardzo słaba siła.

Odcień granitu zależy od obszaru, na którym wydobywano materiał wulkaniczny. Może być biały, szary, różowy, czerwony itp.

Kolorystykę wyznacza obfitość wtrąceń w strukturze granitowego kamienia.

W fabrykach kruszony kamień poddawany jest dodatkowej obróbce.

- Płukanie - jest niezbędny do oczyszczenia materiału z kurzu i gliny. Konieczność płukania pojawia się tylko wtedy, gdy przekroczona zostanie dopuszczalna szybkość obecności cząstek gliny i pyłu. Proces prania jest dość pracochłonny i kosztowny, ponadto wymagane jest dodatkowe suszenie produktu. Myty kruszony kamień jest rzadko wytwarzany i tylko do określonych celów.

- Impregnacja bitumiczna - kamień łamany z tym zabiegiem stosowany jest w budownictwie drogowym, pokryty jest zaprawą smołową, bitumiczną lub bitumiczną. Proces odbywa się w urządzeniach do mieszania asfaltu.Kamień bitumiczny lub czarny kruszony nie może być przechowywany przez długi czas, ponieważ jego żywotność jest krótka, zwykle jest natychmiast wysyłany na miejsce pracy.

- Barwiący - takie przetwarzanie jest wykorzystywane wyłącznie do celów dekoracyjnych. Granit można barwić w fabrykach lub w domu. Kruszywo kolorowe produkowane jest wyłącznie na wcześniejsze zamówienie iw małych partiach. W takim przypadku warto pamiętać, że nawet najwyższej jakości barwnik z czasem wyblaknie lub zacznie się odpryskiwać.

- Mielenie (bębnowanie) - taki granit jest również wykorzystywany w pracach dekoracyjnych. Tłuczeń bębnowy to materiał, który został poddany naprężeniom mechanicznym, w wyniku których wygładzane są ostre krawędzie. Obróbka odbywa się w bębnie bębnowym, w którym umieszczany jest kamień naturalny, substancje ścierne i woda. Ze względu na tarcie o siebie i o materiały ścierne następuje proces szlifowania.

Bębnowanie jest dość kosztownym procesem, dlatego polerowany kruszony kamień jest wykonywany tylko na wcześniejsze zamówienie.

Przegląd frakcji

Jedną z najważniejszych cech kruszywa jest jego frakcjonowanie, przypisywane jest na etapie wydobycia, a następnie na etapie obróbki granitu. Podzielone na kategorie.

- Od 0 do 10 mm - ShchPS (mieszanka pokruszonego kamienia i piasku), kompozycja zawiera takie składniki jak piasek i kruszony kamień. Według GOST produkty mają odpowiednio własną klasyfikację granulometryczną, istnieje kilka rodzajów mieszanki pokruszonego piasku. Doskonała jako warstwa drenażowa, stosowana do asfaltowania dróg.

- Od 5 do 10 mm - drobny granit. Produkty wyróżniają się trwałością i przystępną kategorią cenową. Służy do produkcji kompozycji betonowych stosowanych przy pracy z masywnymi i ciężkimi przedmiotami.

- 5 do 20 mm to zmieszane ze sobą dwie klasy wielkości. Idealny do układania fundamentów domów.

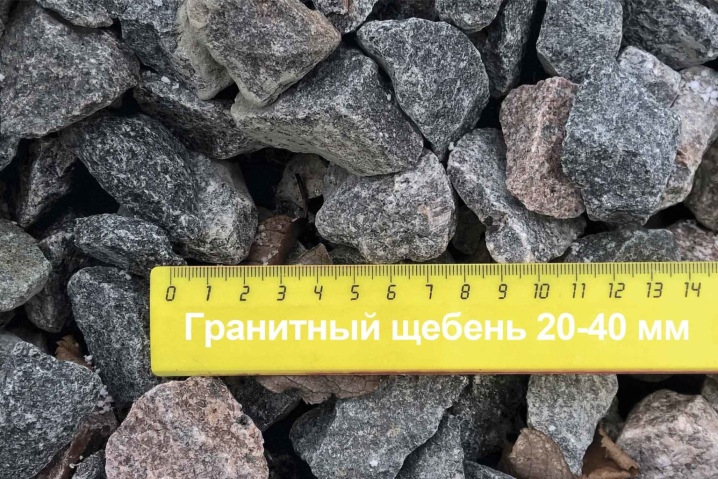

- 20 do 40 mm - Średni Granitmateriał znalazł swoje zastosowanie przy wypełnianiu fundamentów budynków mieszkalnych, hal fabrycznych, asfaltowaniu, układaniu linii tramwajowych.

- Od 40 do 70 mm - kamienie granitowe wielkogabarytowe o dużej wytrzymałości. Stosowane są na placach budowy obiektów wielkogabarytowych.

- 70 do 120 mm, 150 do 300 mm - granit o dużych wymiarach standardowych o nieregularnym kształcie. GOST dla tej kategorii jest wymieniony w specjalnych tabelach stosowanych przy budowie mostów i zapór. Ze względu na zwiększoną wytrzymałość znajduje zastosowanie przy układaniu podłoża z gruzu betonowego.

Spadkowicz

Frakcja od 0 do 5 mm lub wióry granitowe - ta kategoria jest najmniejsza, występuje jako materiał wtórny lub poboczny. Skratki wyglądem przypominają piasek, ale o właściwościach granitu.

Znajduje zastosowanie w aranżacji ciągów pieszych, chodników, terenów parkowych.

Aplikacje

- W budownictwie - do tworzenia betonu, warstwy drenażowej, do rozdrabniania na mniejsze rozmiary, wzmacniania gruntu pod fundamentami budynków, do wyrównywania działek i placów.

- W robotach drogowych - do gruntu, asfaltu i kolei.

- Melioracja - dla ścieżek i ścieżek, wjazdu na teren, zagęszczania gleby, zrzucania parkingów i boisk sportowych, ochrony przed lodem i lodem.

- Do projektowania krajobrazu - dekoracja klombów, strumieni, sztucznych zbiorników wodnych, gabionów i zjeżdżalni alpejskich.

- W produkcji - do kostki brukowej i wyrobów żelbetowych, mineralnych substancji sypkich.

- Roboty inżynieryjne - dla mostów, zapór i zapór, wiaduktów.

Komentarz został wysłany pomyślnie.